- INICIO

-

PRODUCTOS

-

Electricidad y Energía

- Máquina formadora de rollos de soportes para montaje de PV (perfil C, Z, U, HAT)

- Máquina formadora de rollos de canal de soporte solar

- Máquina formadora de rollos de bandeja de cables

- Máquina formadora de rollos de escalera de cables

- Máquina formadora de rollos de marco de gabinete eléctrico

- Máquina formadora de rollos de marco de gabinete eléctrico

- Máquina formadora de rollos de riel DIN

- Racking & Shelving

-

Estructura de acero

- Máquina formadora de rollos de cubierta de piso

- Máquina formadora de rollos C Purlin

- Máquina formadora de rollos Z Purlin

- Máquina formadora de rollos C Z Purlin

- Máquina formadora de rollos Sigma Purlin

- Máquina formadora de rollos de montantes y rieles

- Máquina formadora de rollos de acero de calibre ligero

- Máquina formadora de rollos de silo de acero

- Máquina formadora de rollos de postes de viñedo

-

Paredes y techos de metal

- Máquina formadora de rollos de panel de techo corrugado

- Máquina formadora de rollos de panel de techo trapezoidal

- Máquina formadora de rollos de paneles de tejas

- Máquina formadora de rollos de panel de doble capa

- Máquina formadora de rollos de cumbrera

- Máquina formadora de rollos de canalón

- Máquina formadora de rollos de tubo de bajante

- Máquina formadora de rollos de paneles de techo Bemo

- Máquina formadora de rollos corrugados de barril

- Ingeniería de Carreteras y Vehículos

- Puertas y Ventanas

-

Electricidad y Energía

- SOBRE NOSOTROS

- Preguntas frecuentes

- NOTICIAS

- MÁS MÁQUINAS

- CONTÁCTENOS

Máquinas Formadoras de Silos de Acero

Máquinas Formadoras de Silos de Acero

Feb 06, 2024

Las máquinas formadoras de silos de acero se utilizan para fabricar silos, tolvas, conductos y otros recipientes de almacenamiento industriales a partir de material de bobina de acero. Este equipo automatizado forma la bobina de acero en la forma cilíndrica o cónica deseada utilizando una serie de rodillos mientras suelda a lo largo de la longitud para crear grandes tanques sin costuras.

Los silos de acero proporcionan un excelente almacenamiento para sólidos a granel como granos, cemento, minerales, etc. Son resistentes a la intemperie y a la corrosión, fáciles de instalar y requieren un mantenimiento mínimo. La maquinaria de conformado de acero permite la producción en masa de silos de almacenamiento adaptados a las especificaciones del cliente.

Tipos de Máquinas Formadoras de Silos de Acero

| Tipo de máquina | Descripción |

|---|---|

| Formación de rollos | Bobina de acero alimentada a través de una serie de rodillos matrices para dar forma gradualmente en un cilindro |

| Formación de Prensa Plegadora | Hoja de acero plana prensada en forma entre crestas macho y hembra |

| Torno de hilado | Placa de acero girada contra rodillos para formar conchas cóncavas/convexas |

Proceso de trabajo

El proceso de trabajo de una máquina formadora de silos de acero comienza cargando una bobina de lámina delgada de acero en un mecanismo desenrollador. La lámina se alimenta gradualmente a través de una serie de rodillos troquelados con el perfil deseado. A medida que la lámina pasa por cada estación de rodillos, se dobla en la forma cilíndrica o cónica a través de un proceso de conformado en frío sin aplicar calor.

Los bordes de la lámina formada se sueldan a lo largo del silo a medida que avanza a través de la máquina. Esto crea un tanque de almacenamiento sin costuras y a prueba de fugas, adaptado a los requisitos exactos de tamaño y capacidad. La maquinaria moderna de silos de acero está totalmente automatizada con alimentadores de rodillos de precisión y controles informatizados para fabricar silos de diversas dimensiones.

Los operadores pueden personalizar parámetros como altura, diámetro, espesor de la pared, pendiente, número y tamaño de salidas, acabado superficial, etc. La máquina maneja actividades como desenrollar, alimentar, realizar perforaciones previas, formar, soldar, cortar y desbarbar para producir un silo de acero listo para instalar en horas. También se pueden integrar características especiales como corrugación, aletas, soportes de escalera o recubrimientos superficiales.

Alimentación de material

- "Hoja de acero enrollada cargada en un desenrollador motorizado y enderezada automáticamente

- El alimentador de rodillos tira de la hoja a través de una serie de matrices de doblado

- • Velocidad de alimentación sincronizada con la velocidad de soldadura

- • Varios grados de acero como acero inoxidable, galvanizado, acero al carbono utilizado

- • Espesor de lámina de 0.5 mm a 2 mm para tanques de hasta 6 m de diámetro

Formación de Perfil

- • Proceso de formación en frío utilizado sin aplicar calor

- • Chapa de acero doblada gradualmente por rodillos perfiladores de contorno

- • Los rodillos graban el radio/ángulo requerido de los lados del silo

- • Estaciones de formación configuradas para lograr una curvatura constante

- • Secciones cónicas creadas por un posicionamiento preciso de los rodillos

Soldadura

- • Hoja de acero formada soldada a lo largo para crear una costura hermética

- Opciones de soldadura MIG, TIG, Spot, láser para diversos materiales

- • Antorchas de soldadura oscilantes o rotativas automáticas utilizadas

- • Soldadura continua de alta velocidad de más de 10m/min hacia arriba

- "Soldadura realizada desde el interior y el exterior para un acabado suave"

Corte y desbarbado

- "Formado, silo soldado cortado a la altura deseada en la salida

- • Antorchas de oxicorte automáticas utilizadas para cortar

- • Corte láser y por plasma disponibles para un borde limpio

- • Rollos o cepillos especiales para desbarbar utilizados

- "Smooth edge and weld seam ensures easy installation

Diseño y Personalización

- • Varios puntos de carga/descarga y cubiertas diseñadas

- • Escaleras, aletas, plataformas, etc integradas en los lados

- • Corrugaciones, refuerzos añadidos para resistencia estructural

- • Recubrimientos de superficie como epoxi, zinc aplicado

- Logos, gráficos impresos utilizando tecnología de inyección de tinta

- Máquina Formadora de Terminal de Extremo de Barandilla de Autopista

- Máquina formadora de rollos de postes en construcción de carreteras

- 2 Máquina formadora de rollos de barandilla de carretera de olas

- Máquina formadora de rollos de barandilla de carretera de 3 olas

- Máquina formadora de rollos de postes de viñedo

- Máquina formadora de rollos de correas Sigma cambiables de tamaño automático

- Máquina formadora de rollos de correas C Z Purlin de tamaño automático cambiable

- Máquina formadora de rollos de Z Purlin con tamaño de autoajuste

- Máquina formadora de rollos de perfil C U de cambio de tamaño automático

Fabricantes de máquinas formadoras de silos de acero

| Empresa | Ubicación | Tipo |

|---|---|---|

| Spiroflow | USA | Formación de rollos |

| Transportadores Jorgensen | USA | Formación de rollos |

| Gough Econ | Reino Unido | Torno de hilado |

| Sesotec | India | Formación de rollos |

Rango de precios

- Máquina Formadora de Rollos Pequeños - $50,000 a $250,000

- • Línea Automatizada Grande - $500,000 a $5 millones

Factores que afectan el precio:

- • Longitud y velocidad de formación

- Nivel de automatización

- Capacidad de espesor del material

- • Características de personalización

- • Requisito de producción de salida

- • Equipo periférico adicional

Requisitos de instalación

| Parámetro | Detalles |

|---|---|

| Ubicación | Sitio de fábrica cubierto, suelo plano estable |

| Poder | Conexión de 25 a 50 kW, 480V trifásica |

| Aire Comprimido | 10 bar de presión para automatización |

| Manejo de materiales | Equipo de elevación para cargar bobinas de stock |

| Puesta en marcha | 1 semana por técnico |

Operación

- • Operación principalmente automatizada después de cargar el material

- • Pantalla táctil HMI para introducir las dimensiones del trabajo

- • Controles para la velocidad de avance, ajustes de soldadura, corte

- Sensores para detectar el desgaste de la bobina, atascos

- • Mecanismos de seguridad como el botón de parada de emergencia

Mantenimiento

| Actividad | Frecuencia |

|---|---|

| Inspección Visual | Diario |

| Lubricación de rodillos | Semanal |

| Comprobación de la tensión de la correa | Mensual |

| Cambio de Aceite Hidráulico | 6 meses |

| Calibración | Anual |

Cómo seleccionar proveedor de máquinas formadoras de silos de acero

| Consideración | Detalles |

|---|---|

| Calidad del producto | Salida constante, suave y sin defectos |

| Confiabilidad | Diseño robusto para operación 24x7 |

| Experiencia | Historial comprobado de instalaciones |

| Personalización | Flexibilidad para adaptar el diseño del silo |

| Automatización | Mayor productividad y precisión |

| Soporte de Servicio | Capacidad de respuesta para problemas de mantenimiento |

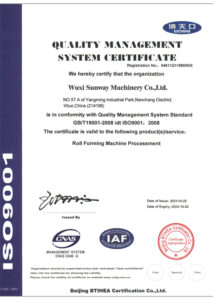

| Cumplimiento | ISO, CE, other safety/quality certificates |

| Precio | Comparación de costos de capital y costos operativos |

Pros and Cons of Steel Silo Forming Machines

Ventajas

- • Altas tasas de producción de hasta 15m/min formando

- • Menor costo laboral debido a la automatización

- "Calidad y dimensiones consistentes

- • Perfiles personalizados y funciones posibles

- • Adecuación para contacto con alimentos/químicos

- • Equipo de bajo mantenimiento

- • Diseño compacto y seguro con sensores

Cons

- • Alta inversión de capital inicial

- • Programación y configuración complejas

- Problemas de disponibilidad de bobinas

- Capacidad de formación limitada para el grosor

- May still need manual welding finishing

- • Requiere operación constante para lograr ROI

Preguntas frecuentes

P: ¿En qué materiales se pueden formar en una máquina de silo de acero?

A: La mayoría de las veces, bobinas de acero de bajo carbono, acero inoxidable o aluminio. Otros metales como cobre o titanio son posibles para aplicaciones personalizadas.

P: ¿Qué industrias utilizan silos de acero?

A: Agricultura, procesamiento de alimentos, cemento, minería, fabricación de plástico, manejo de chatarra, etc.

P: ¿Cuál es la tasa de producción típica?

A: Alrededor de 10-15 metros por minuto de silo soldado terminado, dependiendo del tamaño.

P: ¿Se puede hacer formación para formas cónicas?

A: Sí, el diseño preciso del rodillo permite perfiles tanto cilíndricos como diversos perfiles cónicos.

P: ¿Cómo se agregan gráficos personalizados a los silos?

A: Utilizando una impresora de inyección de tinta digital para imprimir directamente el logotipo o imágenes en la superficie de acero.

Q: ¿Cuál es el consumo de energía?

A: 30-50kW dependiendo de si se selecciona calentamiento por inducción u otras opciones.

Publicaciones recientes

26 de octubre de 2016

El Contratista de Ingeniería Más ExitosoContáctenos para obtener la cotización más reciente

Contáctenos para obtener la cotización más reciente. Te encontrarás trabajando en una verdadera asociación que resulta en una experiencia increíble y un producto final que es el mejor.

Contact US

Información del producto

Cantidad

Unidad

Pieza

Soporte para ordenar muestras, personalización, venta al por mayor directa y pago completo. Si el producto que buscas no tiene contenido personalizado correspondiente, completa el formulario a continuación para contactarnos, y te responderemos lo antes posible.