Guía del fabricante de máquinas formadoras de rollos de correas

Guía del fabricante de máquinas formadoras de rollos de correas

Feb 06, 2024

Una máquina formadora de rollos de correas se utiliza para doblar y formar continuamente bobinas de metal en perfiles de correas personalizables para la industria de la construcción. Las correas proporcionan soporte estructural para sistemas de techo y pared. Esta guía cubre los principales fabricantes de máquinas formadoras de rollos de correas , principios de trabajo, especificaciones principales, instalación, operación, mantenimiento y factores de selección al elegir un proveedor.

Visión general

Las máquinas formadoras de rollos de correas transforman tiras de metal planas de bobinas en varias formas de correas estructurales tipo C y Z a través de una serie de matrices de rodillos. Los materiales comunes utilizados son acero galvanizado, aluminio y acero inoxidable. Perfiles personalizados son posibles según los requisitos de diseño.

Beneficios de los formadores de rollos de correas incluyen:

- Alta eficiencia de producción y velocidades de hasta 25 m/min

- Dimensiones y calidad consistentes y uniformes de los correas

- Personalizable para producir secciones de correas especializadas

- La producción continua directamente desde las bobinas reduce la mano de obra

Componentes principales:

- Desenrollador para sostener y alimentar de manera constante tiras de bobina de metal

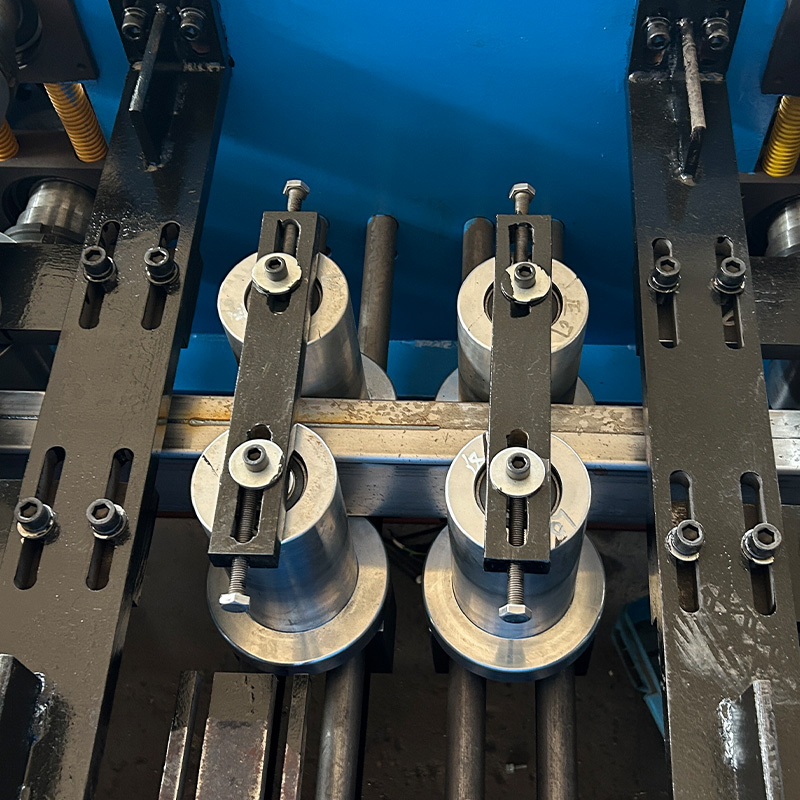

- Rodillos guía para transportar tiras suavemente a través de la máquina

- Rodillos de formación en secciones para dar forma gradual a tiras en perfiles

- Sistema hidráulico para aplicar presión de conformado de precisión

- Sierra de corte voladora para cortar perfiles formados en longitudes

- Sistema de transportador y apilador para recolección y apilamiento

Rango de Especificaciones Típicas:

| Parámetro | Gama |

|---|---|

| Velocidad de formación | 8 - 25 m/min |

| Poder | 5.5 - 18.5 kW |

| Formando Fuerza | 25 – 80 kN |

| Espesor del metal | 1.5 \u2013 3 mm |

| Ancho de formación | 150 – 200 mm |

| Altura del perfil | 100 – 300 mm |

Aplicaciones: Formando varios tipos de correas para sistemas de techos y revestimientos en edificios industriales y comerciales:

- Perfiles de correas C, Z, Sigma, Omega y personalizados

- Correas de pared y riostras de alero

- Canales estructurales, montantes y canales de guía

Principio de funcionamiento

El proceso de formación de rollos de correas involucra:

- Cargando bobina de metal en el desenrollador motorizado

- Alimentar la tira a través de juegos de rodillos matrices para dar forma al perfil

- Curvatura progresiva de la tira en etapas con rodillos guía

- Aplicación de presión hidráulica para formación de precisión

- Corte de secciones formadas en longitudes personalizadas

- Recopilación de perfiles de corte en transportadores de salida y apiladores

Controlar la velocidad de alimentación, los juegos de rodillos y las longitudes de corte permite producir el tamaño de perfil de correas deseado. Las líneas modernas de formación de correas han automatizado esta secuencia para una producción continua.

Especificaciones

Los principales parámetros al seleccionar un formador de rollos de correas incluyen:

Alimentación de material

- Tipo de metal - acero galvanizado, acero inoxidable, etc.

- Rango de espesor - 1 a 3 mm típicamente

- Capacidad de tamaño y peso de la bobina - 30 toneladas comunes

Capacidad de Formación

- Rango dimensional del perfil

- Perfiles C, Z, Sigma y personalizados

- Longitud de formación por golpe

- Velocidad: 8 - 25 metros por minuto

Diseño y Herramientas

- Rodillos troqueladores para producir la forma objetivo

- Cambio rápido de troqueles

- Consistencia de perfil y tolerancia dimensional

Dispositivo de rebanado

- Sierra de corte volante para longitudes de hasta 9 m

- Cizalla rotativa para espesores inferiores a 2 mm

- Precisión de corte: ± 1.5 mm

Personalización

- Pases de formación especial

- Altura y ancho del perfil

- Secciones personalizadas de correas y montantes

- Perforación adicional, muescas, perforación de agujeros

Proveedores y Rango de Precios

| Fabricante | Ubicación | Rango de precios |

|---|---|---|

| maquinaria zhongli | China | $10,000 $50,000 |

| Kingsland | China | $15,000 – $100,000 |

| Mewa Singh | India | $25,000 – $150,000 |

| Gasparini | Italia | $100,000 $250,000 |

El costo del formador de rollos de correas depende de:

- Velocidad de producción y rendimiento

- Ancho de formación

- Tipo de dispositivo de corte

- Nivel de automatización

- Reputación del fabricante

Los modelos europeos de mayor precio se centran más en la precisión y durabilidad en comparación con las opciones chinas de menor costo. Los gastos de instalación y envío también se suman a los costos.

Instalación

Adecuado instalación de una máquina formadora de correas requiere:

- Nivelar la base de concreto para soportar cargas de máquinas

- Soportes de soporte de marco rígido para alineación precisa

- Asegurando la unidad desenrolladora en posición

- Configuración de secciones de caja de rodillos en secuencia

- Montaje de sierra de corte y transportadores de salida

- Alineando sistema de transportador para apoyar y apilar piezas terminadas

- Pruebas de hidráulica, electricidad y mecanismos de seguridad

- Máquina de correr de prueba sin carga

- Realizar ajustes y verificar vibraciones

- Formando piezas de muestra iniciales y calibrando

El montaje incorrecto de la máquina puede provocar desalineación y afectar la calidad y precisión del perfil formado. Por lo tanto, la instalación precisa es crítica antes de comenzar la producción.

- Máquina formadora de rollos de panel corrugado

- Máquina formadora de rollos de acero de calibre ligero

- Máquina formadora de rollos de poste vertical de estantería Omega de refuerzo de sección C

- Máquina formadora de rollos para hacer placas de caja de acero

- Máquina formadora de rollos de viga en caja de acero para columna de estantería

- Máquina formadora de rollos de viga en P para estantería de paletas

- Máquina formadora de rollos de riel DIN

- Máquina formadora de rollos Omega Purlin

- Máquina formadora de rollos de Purlin CZ

Operación

Ejecutar un formador de rollos de correas implica:

- Bobina de carga de material y grosor especificados en el desenrollador motorizado

- Alimentar la tira en las guías de entrada alineadas con la primera sección del rodillo troquelador

- Configuración de parámetros como velocidad de avance, longitud de corte a través del panel de control

- Permitir que la máquina forme gradualmente el perfil a través de las etapas del rodillo de troquel

- Monitoreo de secciones cortadas que salen en el sistema transportador

- Comprobando si los perfiles formados cumplen con las dimensiones de diseño

- Apilar automáticamente las piezas terminadas o recogerlas manualmente

- Garantizar un flujo de material sin obstrucciones ni desalineaciones

- Obtener material probado periódicamente para validar propiedades mecánicas

Se necesitan 2-3 operadores para manejar la carga, ejecutar y descargar. Las versiones automatizadas requieren supervisión mínima. Las comprobaciones de muestreo de producción regular verifican las dimensiones y la precisión de la forma.

Mantenimiento

El mantenimiento rutinario de la máquina de correas incluye:

- Limpieza: Retire el polvo de metal y las secciones de formación lubricantes

- Inspección: Verificar rodillos, sistemas hidráulicos, sensores

- Lubricación: Aceitar/grasar rodamientos, engranajes, cadenas periódicamente

- Ajuste: Alinear cualquier componente desalineado

- Reemplazo de piezas: Reparar/reemplazar cualquier pieza dañada o desgastada como bandas, engranajes, sensores, etc.

Un mantenimiento adecuado mejora la producción, previene las averías y prolonga la vida útil de la máquina. Debe ser realizado por técnicos cualificados según el calendario recomendado por el fabricante.

Cómo elegir Fabricante de máquinas formadoras de rollos de correas

Factores clave al seleccionar el mejor proveedor:

- Máquinas que cumplen con las especificaciones de diseño y los objetivos de producción

- Capacidad de personalización con requisitos de formación especiales

- Cambios rápidos de troqueles para ahorrar tiempo

- Sistemas avanzados de nivelación automática y alimentación

- Buena consistencia en perfiles formados

- Precisión razonable de longitudes de corte

- Alta velocidad de producción de hasta 25 m/min

- Durabilidad y fiabilidad: Soportar un mínimo de 3-4 años de operación

- Fuertes capacidades de diseño de I+D

- Respuesta a consultas técnicas

- Experiencia suministrando dichas máquinas a nivel mundial

- Precios razonables y tiempos de entrega

- Fuerte soporte de servicio postventa

Obtener referencias de proveedores, visitas al sitio para inspeccionar las máquinas existentes y evaluar las propuestas técnicas por expertos también ayuda a tomar la elección óptima.

Pros And Cons

| Pros | Cons |

|---|---|

| Alta velocidad de producción continua | Alto costo inicial de compra |

| Reducción del costo laboral en un 80% | Requiere un mantenimiento extenso |

| Dimensiones de perfil uniforme | Las herramientas fijas restringen las formas de perfil |

| Bajo consumo de energía | No es ideal para la producción en lotes pequeños |

| Fácil integración con otros procesos como perforación y muescas | Se necesita un espacio de instalación significativo |

| Amplia gama de posibles tamaños de sección y variaciones de paso |

Preguntas frecuentes

P: ¿Qué grosor de bobinas se puede formar?

A: Normalmente se forma un grosor de 1,5 mm a 3 mm, aunque algunas máquinas admiten hasta 4 mm también.

P: ¿Qué longitud de correas se produce?

A: Los cortes estándar en vuelo cortan longitudes de hasta 9 metros. La precisión de corte es de ± 1.5 mm.

P: ¿Cuál es el ancho de banda máximo admitido?

A: Se pueden formar tiras de alrededor de 200 mm de ancho dependiendo del número de estaciones de rodillos de formación vertical.

P: ¿Qué garantía y soporte de servicio se proporciona?

A: La mayoría de los fabricantes establecidos ofrecen 1 año de garantía en las máquinas. Para el servicio posventa, cuentan con redes de distribuidores en regiones locales para el servicio y mantenimiento.

P: ¿Cuál es la capacidad de producción?

A: La eficiencia de salida depende de los parámetros establecidos, pero alrededor de 300-400 metros por hora es típico. Velocidades más altas afectan la calidad.

Publicaciones recientes

26 de octubre de 2016

El Contratista de Ingeniería Más ExitosoContáctenos para obtener la cotización más reciente

Contáctenos para obtener la cotización más reciente. Te encontrarás trabajando en una verdadera asociación que resulta en una experiencia increíble y un producto final que es el mejor.