Piezas de máquinas formadoras de rollos

Piezas de máquinas formadoras de rollos

Feb 06, 2024

El conformado de rollos es un proceso de trabajo del metal en el que el metal laminado se moldea progresivamente a través de una serie de troqueles de rodillos hasta obtener el perfil transversal deseado. Es una forma eficiente y rentable de fabricar piezas con perfiles largos y secciones transversales uniformes.

Las piezas formadas en rollo se utilizan en industrias como automotriz, ferroviaria, infraestructura, electrodomésticos, muebles, almacenamiento, etc. Ejemplos comunes incluyen paneles de techo, marcos de puertas, sistemas de estanterías, señalización vial, cajas electrónicas y más.

Este artículo proporciona una guía completa sobre piezas de máquinas de conformado de rollos, trabajo, opciones de configuración, proveedores, precios, pros/contras y consejos para la selección.

Visión general del proceso de formado de rollos de piezas

Las secciones principales de una máquina formadora de rollos son:

- Manejo de materiales

- Estaciones de Formación

- Corte

- Cinta transportadora de salida

Tabla 1: Secciones clave de una máquina formadora de rollos

| Sección | Componentes | Función |

|---|---|---|

| Manejo de materiales | Desenrollador, Mesa de alimentación, Guía de entrada | Mantenga la bobina de chapa, enderece la lámina, alimente la máquina a una velocidad/tensión constante |

| Estaciones de Formación | Soportes de rodillos, Rodillos, Engranajes | Progresivamente formar chapa metálica fría a través de una serie de soportes |

| Corte | Cizalla, hidráulica | Perfil formado en rodajas a la longitud deseada |

| Cinta transportadora de salida | Cinturones, motores, soportes | Transportar las piezas terminadas fuera de la máquina |

La sección de formación es el corazón de la máquina. Contiene una serie de rodillos troqueladores progresiones montado en soportes a través de los cuales pasa el material. Cada soporte forma incrementalmente el perfil más cerca de la forma final.

El número de soportes varía según la complejidad de la pieza, desde tan solo 3 soportes para geometrías simples hasta más de 20 soportes para piezas complejas.

Tipos de Máquinas Formadoras de Rollos

Las máquinas de conformado de rollos están disponibles en diferentes configuraciones según las necesidades de producción:

Tabla 2: Tipos de Máquinas Formadoras de Rollos

| Tipo | Descripción | Casos de uso típicos |

|---|---|---|

| En línea | El desenrollador está en línea con las secciones de formación y corte | Alto volumen de largas tiradas de producción |

| Reversible | El mecanismo de inversión de la hoja permite el retorno a la sección de formación | Cortas tiradas de producción, requiere volteo de piezas |

| Portátil | Diseño compacto en ruedas bloqueables | Pequeños lotes, producción en el lugar |

| Personalizado | Adaptado a la geometría específica de la pieza personalizada | Perfiles patentados de bajo volumen |

Principio de funcionamiento

Las etapas de trabajo en el conformado de rollos desde la lámina plana hasta la pieza terminada son:

Enderezamiento - La tira de metal desenrollada a menudo tiene tensiones residuales y bobinas establecidas a partir de procesos anteriores. Por lo tanto, el primer paso es enderezar estas imperfecciones utilizando una guía de entrada y rodillos de alimentación.

Alimentación "La tira enderezada entra en la sección de formación a una velocidad constante y tensión regulada por rodillos de alimentación servo.

Formación en frío progresiva - A medida que el material pasa por la serie de soportes de rodillos, cada soporte induce más flexión hasta obtener la sección transversal final.

Corte Después de que el perfil esté completamente formado, la prensa de corte lo corta a la longitud deseada de la pieza terminada.

Salida - La parte terminada se transfiere a la cinta transportadora de salida para su agrupación y almacenamiento.

Aspectos Clave De Piezas de máquina formadora de rollos

Alimentación de material

Los componentes de alimentación de material manejan y preparan la bobina cruda antes del conformado en rollo:

Tabla 3: Piezas del Sistema de Manipulación de Materiales

| Parte | Función | Tipos | Factores |

|---|---|---|---|

| Desenrollador | Mantenga la bobina de stock, permita el desenrollado | Desbobinador, Mandril hidráulico, Bobina | Ancho de la bobina, I.D. & O.D |

| Tabla de alimentación | Soporte de tira final, absorber retroceso | Plano/Inclinado con rodillos | Fuerza de retroceso |

| Guía de entrada | Endereza la hoja entrante | Pirámide, Enderezador de rodillos | Grosor del material |

| Rollos de alimentación | Regular la velocidad y tensión del material | Estriado, Fricción suave | Alta fricción para láminas delgadas |

La alineación adecuada de la lámina y la alimentación sienta las bases para piezas de formado de rollo de calidad.

- Máquina formadora de rollos de lamas de persiana enrollable

- Máquina formadora de terminal de extremo de barandilla de carretera

- Máquina formadora de rollos postales de carretera U/C

- 2 Máquina formadora de rollos de barandilla de carretera de olas

- Máquina formadora de rollos de barandilla de carretera de 3 olas

- Máquina formadora de rollos de postes de viñedo

- Máquina formadora de rollos de correas Sigma cambiables de tamaño automático

- Máquina formadora de rollos de correas C Z P de tamaño automático cambiable

- Máquina formadora de rollos de Z Purlin con tamaño de autoajuste

Estaciones de Formación

La sección de formación tiene la serie de soportes con rodillos troqueladores que dan forma al perfil:

Tabla 4: Piezas de la Sección de Formación

| Componente | Papel | Factores de diseño |

|---|---|---|

| Soportes | Rodillos de casa mueren | La longitud total dicta el número de soportes |

| Rodillos de troquel | Han mecanizado contornos para formar la forma | Complejidad del perfil, tipo de material |

| Ejes | Montar dados para rotación | Selección de longitud y rodamientos |

| Engranaje | Conducir la rotación sincronizada del troquel | Tipo, proporción, lubricación |

| Carcasas | Proteger las partes internas del polvo / desechos | Sellos, válvulas de respiración |

El diseño del contorno del rodillo muere se optimiza a través de software de simulación avanzado para la forma deseada de la pieza. El mecanizado CNC de precisión traduce esto en herramientas físicas. Los acabados adecuados de la superficie del rodillo garantizan una flexión de baja fricción.

La carcasa proporciona un entorno sellado controlado para un funcionamiento suave. Los accionamientos de engranajes conectan los ejes para sincronizar las rotaciones del troquel con tolerancias de precisión.

Sistema de corte

La prensa de corte corta el perfil formado continuamente en longitudes establecidas según los requisitos del lote:

Tabla 5: Piezas del sistema de corte

| Parte | Descripción | Modos de control |

|---|---|---|

| Prensa de corte | Montado aguas abajo del último soporte | Hidráulico, Eléctrico Servo |

| Cuchillas superiores/inferiores | Cortar a través del material | Insertos de carburo para resistencia al desgaste |

| Chute de chatarra | Recoger recortes de corte | Descarga de transportador de rodillos |

| Control de longitud | Regular los ciclos de corte | Sobre la marcha, Incremento fijo |

El control preciso de la cuchilla y los ángulos de corte óptimos proporcionan un acabado de borde superior y cortes perpendiculares. El conducto de desechos maneja los restos de manera eficiente.

Cinta transportadora de salida

Una vez formadas y cortadas, las piezas terminadas se recogen y se agrupan a través del equipo de manipulación de salida:

Tabla 6: Piezas de la cinta transportadora de salida

| Parte | Función | Tipos |

|---|---|---|

| Cinta transportadora | Transportar piezas cortadas | Cinta plana, Cama de rodillos, Cubo |

| Mesas apilables | Alinear/agrupar piezas | Manual, Automatizado |

| Prensa de embalaje | Envuelva los paquetes con correas/película | Horizontal, Vertical |

El manejo eficiente de la salida garantiza que las piezas formadas en rollo terminadas se muevan sin daños para su almacenamiento y envío.

Accesorios de Máquina de Formado de Rollos

Además de los módulos principales, las formadoras de rollos pueden estar equipadas con componentes adicionales según las necesidades de producción:

- Desenrolladores - Sistemas alternativos de desenrollado para el manejo de bobinas

- Loopers - Crear bucles de holgura en el flujo de material antes del corte

- Relieve - Estaciones de acuñación para grabar logotipos/texto

- Perforadoras - Unidades de perforación de agujeros para agujeros de perno, etc.

- Marcadores de tinta - Sistemas de inyección de tinta para imprimir fechas, etc.

- Recintos de seguridad - Recintos de malla o chapa metálica para operación segura

- Transportadores - Extender el manejo del flujo de piezas aguas arriba y aguas abajo

- Sensores - Instrumentación de medición para automatización

- Módulos de IoT - Hardware de conectividad para captura de datos

Estos accesorios mejoran la capacidad para operaciones secundarias o monitoreo.

Factores de diseño de la máquina formadora de rollos

Aspectos clave que impulsan la configuración del formador de rollos:

Tabla 7: Factores de diseño de la máquina formadora de rollos

| Parámetro | Detalles | Efecto |

|---|---|---|

| Tasa de Producción | Piezas necesarias por hora/turno | Velocidad de la máquina, control de indexación |

| Longitud de la parte | Distancia entre rebanadas de corte | Longitud de la máquina, tamaño del transportador |

| Ancho del material | Ancho de la tira de bobina | Longitudes de troqueles, ancho del marco |

| Tipo de material | Orientación del grano de acero, aluminio, etc. | Cálculos de fuerza, acabado de superficie |

| Forma de la parte | Complejidad del perfil, número de curvas | Número de stands, contornos de troqueles |

| Necesidades de precisión | Tolerancia dimensional y de flexión | Acabado de superficie del rodillo, guías |

| Operaciones Secundarias | Perforadora, relieve, etc. | Estaciones adicionales, espacio |

| Nivel de automatización | Alimentación de material manual/automática, apilar/agrupar | Requisito de mano de obra, sensores, manipulación |

Proveedores de máquinas formadoras de rollos

Hay muchos fabricantes establecidos de equipos de conformado de rollos en diferentes geografías:

Tabla 8: Marcas de Máquinas Formadoras de Rollos

| Marca | Ubicación | Modelos Típicos | Rango de precios |

|---|---|---|---|

| Dimeco | USA | Helios, TFX Elite | $150,000 – $500,000 |

| Formtek | Canadá | Orion, Maxima | $100,000 $800,000 |

| Bradbury | USA | EasyForm, SelectRoll | $100,000 - $600,000 |

| Gasparini | Italia | FlexyRoll, FastRoll | $200,000 – $1 Million+ |

| Samco | India | Mach 2, Concept | $50,000 – $250,000 |

Tanto los vendedores locales como internacionales ofrecen máquinas en diferentes niveles de producción, necesidades de automatización y presupuesto. El tiempo de entrega es de aproximadamente 3-6 meses.

Precio de la máquina formadora de rollos

El costo depende de factores como:

- Tasa de producción

- Longitud total de la máquina

- Nivel de automatización

- Estaciones adicionales de operación secundaria

- Capacidades de software e IoT

Figura 1: Rango de precios típico para varias configuraciones de formadoras de rollos

- Las máquinas básicas comienzan alrededor de $100k

- Las líneas automatizadas de alta gama cuestan más de $500k+

- Las máquinas de perfil personalizadas únicas pueden costar $1 millón o más

Solicite cotizaciones detalladas de proveedores preseleccionados en función de necesidades específicas.

Instalación de máquina formadora de rollos

Aspectos clave de la instalación del formador de rollos:

Tabla 9: Instalación de máquina formadora de rollos

| Actividad | Detalles |

|---|---|

| Preparación del sitio | Nivelar suelos planos para stands, provisión de servicios eléctricos/aéreos |

| Levantamiento y Posicionamiento | Utilice montacargas, grúas, etc. Seguridad crítica |

| Asegurando | Bolt stands to foundation, true verticals |

| Alineación | Alinear con precisión rodillos de troquel y cuchillas |

| Pruebas de prueba | Validar feeds, rendimiento antes de la producción |

| Documentación | El proveedor proporciona manuales para operación, mantenimiento y seguridad |

Una preparación adecuada y una instalación precisa proporcionan una base sólida para un funcionamiento suave.

Operación del Formador de Rollos

La operación diaria implica:

Tabla 10: Operación de la máquina formadora de rollos

| Actividad | Directrices |

|---|---|

| Carga de material | Coloque la bobina en el mandril de forma segura |

| Modo de Jog | Prueba de velocidad inicial lenta |

| Parámetro de entrada | Introducir detalles del tamaño del lote |

| Inicio del Ciclo | Iniciar ciclo de formación automática |

| Monitoreo | Observar el proceso en busca de problemas |

| Seguridad | Siga los procedimientos de bloqueo durante el mantenimiento |

El operador carga principalmente material crudo, introduce dimensiones y retira productos terminados. Los modos automáticos simplifican el flujo de trabajo.

Mantenimiento del Formador de Rollos

Actividades de mantenimiento regular:

Tabla 11: Mantenimiento de la máquina formadora de rollos

| Tarea | Frecuencia | Herramientas necesarias |

|---|---|---|

| Inspección | Diario | Linterna, herramientas de medición |

| Verificación de pernos/tornillos | Mensual | Llaves inglesas, medidor de par de apriete |

| Lubricación de rodillos/ejes | 3-6 meses | Pistola de grasa, lubricantes |

| Afilado de cuchillas | Según sea necesario | Herramientas de afilado |

| Cambio de aceite de la caja de cambios | Anualmente | Embudo, recipiente de aceite |

| Verificación de sensor/cableado | Según sea necesario | Multímetro, probador de circuitos |

Las inspecciones diarias junto con tareas preventivas periódicas reducen las averías. Mantenga las especificaciones de torque de los sujetadores.

Elegir a tu socio de máquina formadora de rollos

Consideraciones importantes al seleccionar proveedores de conformado de rollos:

Tabla 12: Criterios de selección de máquinas formadoras de rollos

| Parámetro | Directriz |

|---|---|

| Experiencia | Número de años en el negocio, testimonios de clientes |

| Dominio de Expertise | Comprende las especificidades de tus necesidades de producto |

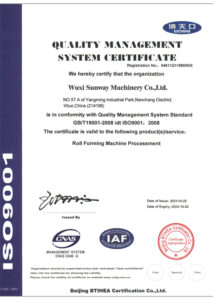

| Calidad y Soporte | Ingenieros de servicio certificados por ISO, capacitados |

| Entrega | Registro puntual, base instalada en la región |

| Uso de la tecnología | Aprovecha la simulación, sensores, análisis de datos |

| Habilidades de personalización | Flexibilidad para adaptarse a necesidades especiales |

| Precios y Valor | Precio acorde con la capacidad de rendimiento |

Evalúe varios proveedores competentes en estos aspectos antes de elegir el sistema adecuado.

Ventajas y desventajas de la formación de rollos

Tabla 13: Pros y contras del proceso de conformado de rollos

| Ventajas | Limitaciones |

|---|---|

| Producción rápida y continua | Costo de inversión en herramientas inicial |

| Secciones transversales de alta calidad uniformes | Las formas complejas necesitan formación de múltiples pasadas |

| Ideal para perfiles largos y rectos | Piezas cortas grabadas no óptimas |

| Utilización eficiente de materiales vs mecanizado | Operadores especializados necesarios |

| Mantenimiento bajo de herramientas | Intensivo en espacio horizontal en el suelo |

| Opciones de automatización adaptables | Plazo de entrega más largo en comparación con otros procesos |

Cuando se utiliza para aplicaciones adecuadas centradas en perfiles lineales, el perfilado por rodillos ofrece productividad y calidad a un costo económico. Comprenda que tiene limitaciones con curvas cortas y complejas.

Preguntas frecuentes

P: ¿Qué materiales se pueden formar en rollo?

A: La mayoría de los materiales dúctiles como el acero de bajo carbono, acero inoxidable, aluminio se forman comúnmente por laminación. Con ajustes adecuados en las herramientas, el acero de alta resistencia, cobre e incluso láminas de plástico pueden pasar por el proceso.

Q: ¿Qué tolerancias se mantienen en el conformado de rollos?

A: Las piezas conformadas por laminación suelen lograr tolerancias de perfil de +/- 0.5 mm en el mecanizado moderno. Tolerancias más cercanas son posibles pero reducen la productividad. Los radios de curvatura estándar son aproximadamente de 1 a 1.5 veces el grosor del material.

Q: ¿Cómo calcular el costo de conformado de rollos por pieza?

A: Costo total = depreciación de la máquina + costo de la bobina de material + mano de obra. Calcule la tarifa por pieza en función del volumen de producción anual. A medida que aumentan los volúmenes, el costo disminuye significativamente.

Q: ¿Qué medidas de seguridad son obligatorias en el conformado de rollos?

A: Requerir al personal que use equipo de protección contra cortes, guantes al manipular bobinas o perfiles afilados. Encerrar completamente los puntos de pellizco. Interconectar las protecciones con corte de energía eléctrica para la entrada. Instalar tapetes de seguridad.

P: ¿Cómo reducir los rechazos de las piezas formadas en rollo?

A: Supervisar la velocidad de alimentación, las velocidades y los ajustes de la guía. Asegurar cortes precisos de 90 grados. Mejorar la capacitación del operador para la inspección visual de cortes/doblez. Realizar un mantenimiento regular de la máquina.

P: ¿Cuáles son las opciones de acabado para productos formados en rollo?

A: Los pasos comunes de acabado secundario incluyen recubrimiento en polvo para resistencia a la corrosión y estética, interiores revestidos de goma para aislamiento acústico, perforaciones para flujo de aire e inserciones de espuma adhesiva para rupturas térmicas.

Conclusión

Las secciones formadas en frío ofrecen un excelente valor técnico y comercial para los requisitos de perfiles largos y rectos en una amplia gama de aplicaciones en infraestructuras, edificios, equipos, electrodomésticos y más.

Cuando te asocias con un proveedor confiable de máquinas formadoras de rollos e implementas la disciplina operativa adecuada, resulta en un sistema de fabricación flexible, eficiente y rentable con un bajo costo de entrada.

Publicaciones recientes

26 de octubre de 2016

El Contratista de Ingeniería Más ExitosoContáctenos para obtener la cotización más reciente

Contáctenos para obtener la cotización más reciente. Te encontrarás trabajando en una verdadera asociación que resulta en una experiencia increíble y un producto final que es el mejor.