Máquina formadora de rollos de plataforma OEM

Máquina formadora de rollos de plataforma OEM

Feb 01, 2024

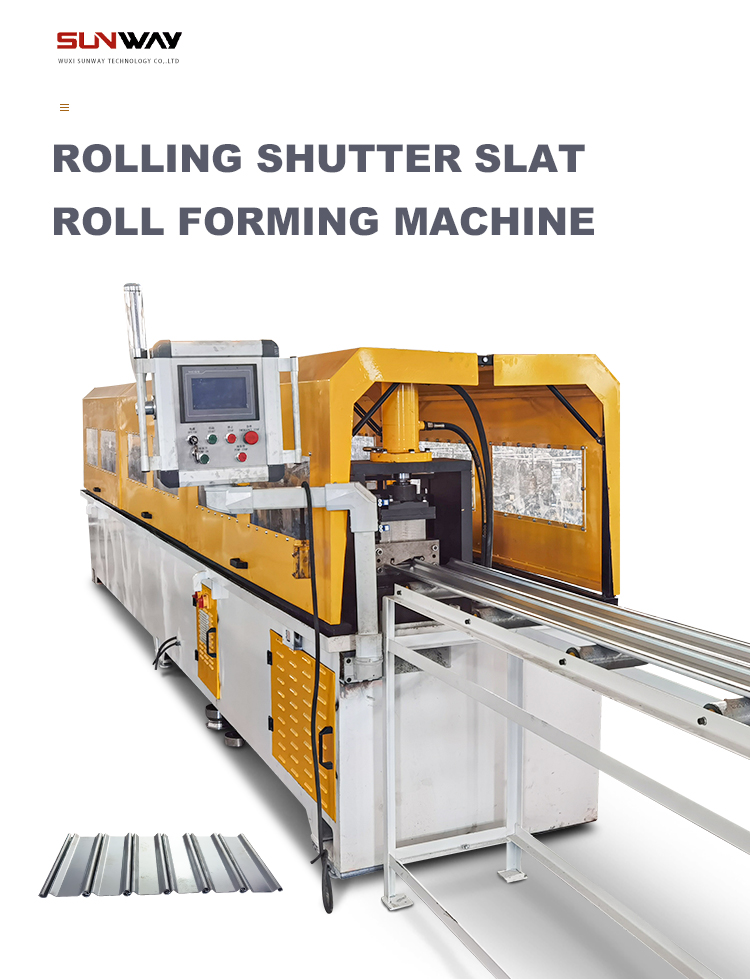

Las máquinas formadoras de rollos de cubiertas de piso se utilizan para producir cubiertas de piso corrugadas a partir de bobinas de metal. Los formadores de rollos de cubiertas de piso OEM (Fabricante de Equipos Originales) se construyen a pedido según los requisitos del cliente. Esta guía proporciona una descripción detallada de Máquina formadora de rollos de plataforma OEM capacidades, principios de funcionamiento, proveedores, costos, instalación, operación y mantenimiento.

Visión general de la máquina formadora de rollos de plataforma OEM

Las láminas de cubierta para suelos son un componente estructural importante en la construcción de losas de hormigón. Los perfiles corrugados proporcionan resistencia y actúan como encofrado permanente de hormigón. Las cubiertas metálicas formadas en rollo para suelos son ligeras y rápidas de instalar en comparación con la madera u otras alternativas.

Las líneas de formación de rollos OEM se construyen a medida según las especificaciones para que los compradores puedan obtener capacidades que coincidan con sus requisitos exactos de productos de cubierta de piso. Los parámetros clave que se pueden personalizar incluyen:

- Tabla: Opciones de personalización del formador de rollos de plataforma OEM

| Parámetro | Opciones de personalización |

|---|---|

| Material | Bobinas de acero, acero inoxidable, aluminio |

| Espesor | 0.7mm a 3mm |

| Ancho | Hasta 1500mm |

| Perfil | Trapezoidal, reentrante, de cola de milano, formas personalizadas |

| Características | Relieve, agujeros, canales de drenaje |

| Recubrimiento | Pre-pintado, galvanizado |

| Velocidad | Hasta 35 m/min |

| Automatización | Carga/descarga de bobinas, apiladores |

Principales Componentes De La Máquina Formadora De Rollos De Piso Oem

Un sistema de formación de rollos de plataforma OEM contiene los componentes principales a continuación:

- Desenrollador: Alimenta la bobina de metal en la formadora de rollos

- Mesas de alimentación: Apoya y guía la tira

- Estaciones de formado de rollos: Progresivamente doble la tira de metal en el perfil diseñado

- Sistema hidráulico: Proporciona energía para el doblado y la calibración

- Prensa de corte: Corta la chapa perfilada a la longitud especificada

- Stacker: Hojas de cubierta de piso terminadas en pilas

Tabla: Componentes principales de la línea de formación de rollos de cubierta de piso

| Componente | Papel |

|---|---|

| Desenrollador | Alimenta la bobina de metal en el sistema |

| Mesas de alimentación | Guía la tira a través de la máquina |

| Estaciones de formado de rollos | Doblar la tira en el perfil del piso |

| Sistema hidráulico | Energía para el proceso de formación |

| Sistema de corte | Recorta las hojas a la longitud adecuada |

| Stacker | Montones producidos plataformas de piso |

Máquina formadora de rollos de plataforma OEM Principio de funcionamiento

La producción de láminas de cubierta para suelo utiliza tecnología continua de conformado en frío. La bobina de metal se desenrolla y se pasa a través de una serie de estaciones de rodillos. Los rodillos tienen contornos mecanizados que doblan progresivamente la tira en la forma corrugada deseada.

Proceso Paso a Paso

La máquina formadora de rollos de plataforma OEM funciona a través de los pasos a continuación:

- Desenrollar - Bobina montada en un mandril desenrollador motorizado. La tira se alimenta en la máquina.

- Alimentación - Las mesas guía soportan y alinean la tira a través del formador de rollos

- Formando - Las estaciones de rodillos doblan la tira en etapas en el perfil del piso del deck

- Formación crítica - Las ltimas estaciones finalizan la precisi 3n de la forma

- Calibración - Los cilindros hidru00e1ulicos aplican presiu00f3n para calibrar

- Corte - La cuchilla de corte recorta la hoja a la longitud

- Apilamiento - Las cintas transportadoras mueven las hojas terminadas para contar y apilar

La formación correcta requiere rodillos mecanizados con precisión, ajustes de espacio precisos entre estaciones, alimentación adecuada de la tira y presión de tensión. Las últimas estaciones proporcionan una calibración crítica para lograr precisión dimensional y de forma según las especificaciones.

Capacidades de diseño de perfil de cubierta de suelo OEM

Las líneas formadoras de rollos OEM ofrecen una amplia flexibilidad de diseño de perfiles para la producción de cubiertas de suelo. Los perfiles comunes incluyen:

- Trapezoidal: Forma más popular con bridas inclinadas

- Re-entrant: Las bridas se doblan hacia adentro para la interacción del concreto compuesto

- Dovetail: Mejora la adherencia del concreto para un mayor rendimiento

Además, se pueden producir formas personalizadas para aplicaciones especializadas:

- Relieve: Para mejor agarre del concreto

- Perforaciones: Permitir que los conductos y servicios pasen a través

- Pliegues/labios de rigidez: Mejorar la fuerza

- Canales de drenaje: Prevenir la acumulación de agua en las terrazas de los techos

Los OEM experimentados tienen un amplio conocimiento de la conformación de rollos para producir perfiles probados o desarrollar nuevas formas personalizadas que coincidan con los requisitos del proyecto.

Materiales de cubierta de suelo OEM, tamaños y acabados

El equipo OEM permite configurar parámetros de la cubierta del piso como:

- Materiales: Acero, acero inoxidable, bobinas de aluminio

- Grosor: 0.7 mm a 3 mm

- Ancho: Hasta 1500mm

- Recubrimientos: Pre-pintado, galvanizado por inmersión en caliente, recubrimientos orgánicos

Ciertos materiales especializados como el acero para intemperie o aleaciones resistentes a la corrosión también pueden ser formados.

- Máquina formadora de rollos de perfil en forma de C para soportes de montaje de PV

- Máquina formadora de rollos de soportes para paneles solares (Perfil HAT / Omega)

- Máquina formadora de rollos de perfil en forma de Z para soportes de montaje de PV

Características de automatización del formador de rollos de plataforma OEM

Las líneas de formación de rollos de plataforma estándar OEM tienen funciones automatizadas básicas:

- Desenrollador motorizado: Reduce la mano de obra para la carga de bobinas

- Sistema de alimentación por servomotor: Garantiza una alimentación de tiras suave

- Corte volante: Corta hojas sin detener la producción

- Mesas de salida/transportadores: Transfer done sheets

Las mejoras opcionales para una mayor automatización incluyen:

- Carga y descarga de bobinas totalmente automatizada

- Guías/enderezadores para tiras de bobina en alimentación

- Apiladores automáticos para apilar ordenadamente las hojas terminadas

- Sistemas de corte de longitud con funcionalidad de conteo

- Controles de PLC programables para ajuste de parámetros

- Sistemas de monitoreo de datos de producción

Determinar el nivel correcto de automatización depende de los volúmenes de producción, los costos laborales y los presupuestos. Los OEM pueden proporcionar orientación sobre la configuración ideal.

Proveedores de OEM Floor Deck Roll Former

Muchos fabricantes de equipos de procesamiento de metal personalizados ofrecen máquinas formadoras de rollos para cubiertas de suelo. Al seleccionar un proveedor OEM, los aspectos clave a evaluar incluyen:

- Tabla: Criterios de selección del formador de rollos de plataforma OEM

| Parámetro | Importancia |

|---|---|

| Precisión del perfil | Alto - Garantiza la precisión del piso |

| Mecanizado de rodillos | Alto: los perfiles complejos necesitan alta precisión |

| Velocidad de línea | Depende de los objetivos de producción |

| Cambio rápido de herramientas | Medio - Para ajustes futuros de perfil |

| Funciones de automatización | Depende de los costos laborales |

| Certificaciones internacionales | Medio - Signo de gestión de calidad |

| Registro de experiencia | Alto: Capacidad probada para ejecutar proyectos |

| Flexibilidad de personalización | Alto - Para requisitos especiales |

| Presupuesto | Alto - Importante comparar la asequibilidad |

Los OEM de buena reputación proporcionan una fase de diseño con dibujos de ingeniería, análisis FEM e iteraciones antes de la fabricación. También ofrecen soluciones completas de producción de cubiertas de suelo que incluyen equipos auxiliares como cortadoras, apiladoras, dobladoras y software.

Instalación de máquinas formadoras de rollos de plataforma OEM

La instalación adecuada es clave para la eficiencia operativa y la seguridad. Los OEM proporcionan orientación completa, pero los aspectos principales implican:

- Estructura civil: Nivelar cimientos de concreto para montar el equipo

- Ensamblaje: Rodamientos, estaciones y subsistemas ensamblados según los dibujos

- Poder: Conectar l eas de suministro el rico e hidr rulicas

- Pruebas de prueba: Verificar el funcionamiento de todas las piezas en funcionamiento

- Seguridad: Instalar protecciones, paradas de emergencia e interruptores de seguridad

La mayoría de las máquinas modernas tienen diseños de instalación rápida. Las estaciones de rodillos de precisión y la herramienta utilizan sistemas de cambio rápido o desmontaje fácil para el mantenimiento. Los pernos Allen permiten un montaje y alineación sencillos.

Algunas mejores prácticas durante la instalación:

- Tener técnicos del OEM supervisando para obtener los mejores resultados

- Mantenga limpia el área de ensamblaje para evitar la entrada de polvo

- Siga las especificaciones de torque para rodamientos y accesorios hidráulicos

- Ajustar la alineación con precisión utilizando sistemas láser

- Aplicar lubricación durante el ensamblaje en las articulaciones móviles críticas

Operando Máquinas Formadoras de Rollos de Cubierta de Piso OEM

Después de la instalación, el equipo se optimiza para obtener el mejor rendimiento. Los pasos incluyen:

- Alimentar la bobina de material que coincida con las especificaciones de diseño

- Establecer parámetros como la longitud de la hoja, la velocidad de la línea

- Inicializar la tira a través de las estaciones lentamente

- Prueba de formadora de rollos produciendo algunas láminas

- Verificar la precisión de las dimensiones del perfil formado

- Ajustar espacios entre rodillos, presión según sea necesario

- Ejecute la máquina a la velocidad nominal y pruebe su capacidad completa

- Inspeccionar dimensiones de las hojas de muestra, calidad del acabado

Para obtener la máxima eficiencia, se recomienda encarecidamente una formación exhaustiva de los operadores por parte de los técnicos del fabricante durante la puesta en marcha. Los principios adecuados de operación de la máquina vinculados a las capacidades del equipo personalizado optimizan la producción.

Mantenimiento del equipo de formación de rollos de piso OEM

El mantenimiento preventivo es vital para el tiempo de actividad máximo del formador de rollos. Las tareas generales de mantenimiento incluyen:

| Componente | Frecuencia de mantenimiento | Tareas Realizadas |

|---|---|---|

| Rodillos | Mensual | Inspeccionar el desgaste de la superficie; Reemplazar si es necesario |

| Rodamientos | 3 meses | Lubricar; verificar los tornillos de ajuste; reemplazar si están desgastados |

| Hidráulica | 6 meses | Inspeccionar líneas, cilindros y bombas; reemplazar sellos si están goteando |

| Sistemas de conducción | Anualmente | Verificar motores, cajas de cambios, embragues y cadenas; Lubricar cadenas |

| Estructural | Anualmente | Vuelva a apretar los pernos de la estación aflojados; Soldar grietas; retocar la pintura |

| Controles | Según sea necesario | Calibrar sensores; Verificar cableado; reemplazar fusibles y relés |

Tabla: Programa de Mantenimiento Recomendado

El tiempo de inactividad inesperado es enormemente costoso: producción perdida + costos de reparación. Por eso, los presupuestos de mantenimiento programado ahorran dinero a largo plazo.

Los diseños modernos y flexibles permiten reemplazar solo los componentes dañados. La mayoría de las estaciones tienen elementos desgastados reemplazables. Los técnicos calificados pueden responder rápidamente para reparaciones por averías o trabajos preventivos.

Elegir el Formador de Rollos de Plataforma OEM Adecuado

Evaluar opciones para elegir el sistema ideal de formación de rollos de plataforma OEM implica:

Requisitos de la aplicación

- Deck de piso tamaños , materiales , producción anual objetivos

- Condiciones del sitio - espacio disponible, energía, mano de obra

- Presupuesto restricciones

Capacidades del equipo

- Perfil precisión estándares garantizados

- Velocidad versus volúmenes necesarios

- Automatización características para que coincidan con la disponibilidad de mano de obra

- En general calidad and OEM fiabilidad

Equipo Auxiliar

- Opciones como apiladores de hojas , divisores de láminas , enderezadores de láminas

- Software para monitoreo de producción

Consideraciones de costos

- Por tonelada métrica costo del equipo

- Costos de operación - mano de obra, mantenimiento, consumibles

- Flete y impuestos importar equipo

- Términos de pago - opciones de pago por adelantado o a plazos

El equilibrio cuidadoso de estos aspectos garantiza la adquisición del formador de rollos OEM ideal que cumple con los requisitos de la plataforma del piso ahora y en el futuro.

Ventajas y desventajas de la tecnología de formación de rollos de plataforma OEM

Ventajas

- Volúmenes de producción altos posibles

- Hojas acabadas ligeras para construcción

- Perfiles uniformes de superficie lisa

- Calidad consistente monitoreada a través de software personalizado

- Flexibilidad: puede ajustar fácilmente los parámetros

- Bajo costo de mantenimiento y operación

Limitaciones

- Alto costo inicial de compra de equipos

- Necesidades de personalización complejas requieren un OEM experimentado

- Espacio de instalación requerido

- Equipo auxiliar de manipulación de materiales necesario

Aplicaciones de plataformas de suelo de metal conformadas en rollo

Las plataformas de suelo formadas en rollo OEM sirven para diversas aplicaciones:

- Losa de piso de concreto reforzando Capas en edificios

- Metal decking with concrete cobertura en oficinas

- Escalera o balcón plataformas en proyectos de gran altura

- Soporte de techo falso para luces, conductos

- Drenaje de suelos y techos canales

- Entresuelo pavimento estructuras en almacenes

- Contenedor y remolque cama plataformas

Las láminas de cubierta para suelos proporcionan resistencia al actuar como encofrado estructural, siendo más ligeras y más rápidas de instalar que las alternativas.

Áreas de Aplicación Más Efectivas

Las plataformas de suelo formadas en rollo son extremadamente efectivas para:

- Edificios comerciales que necesitan falsos techos planos

- Espacios industriales con largos claros buscados

- Proyectos de gran altura donde se necesita reducción de peso

- Sistemas de suelos de hormigón compuesto de metal

Análisis del Costo Total Para el Proyecto de Cubierta de Piso de 500,000m2

El entarimado de suelo formado en rollo suele compararse con las alternativas de material tradicionales. Analicemos las métricas de coste total de muestra para 500,000 m2 de entarimado de acero galvanizado de 0.9 mm de espesor:

| Componente de Costo | Encofrado de madera | Otros Sistemas Permanentes | Plataforma de Acero Formada en Rollo |

|---|---|---|---|

| Costo del material | Alto | Alto | $750,000 |

| Trabajo de construcción | Alta intensidad laboral | Medio | Bajo - fácil fijación |

| Costo de manipulación de encofrados | Alto | Medio | Ninguno |

| Ahorro de uso de concreto | Ninguno | Ninguno | ¡Se necesita un 10% menos de concreto! |

| Ahorro de tiempo en la construcción | Ninguno | Mínimo | 40% más rápido de finalización |

| Impacto ambiental | Alto | Medio | Bajo |

| Valor de reciclaje | Bajo | Bajo | Alto valor de chatarra para acero |

Tabla: Comparación de costos totales de muestra en métricas principales

Las métricas anteriores presentan un sólido argumento para elegir plataformas de suelo formadas en rollo para proyectos de gran área debido a ahorros sustanciales en tiempo, costos e impacto ambiental.

Preguntas frecuentes

P: ¿Qué materiales se pueden utilizar para formar en rollo en el entablado del piso?

A: Lo más común es que se utilicen bobinas de acero galvanizado, pero también se forman láminas de cubierta corrugada con bobinas de acero inoxidable, aluminio y otros metales.

Q: ¿Las líneas de formación de rollos de cubierta de piso pueden hacer diferentes perfiles?

A: El equipo OEM moderno permite configuraciones de herramientas para diferentes formas como perfiles de cola de milano, trapezoidales y reentrantes en una hora utilizando estaciones de rodillos de cambio rápido.

P: ¿Qué rango de espesor es posible para las cubiertas de piso?

A: El rango de grosor normal es de 0.7 mm a 2 mm, aunque algunos productores ofrecen calibres más ligeros o más pesados bajo pedido según las necesidades estructurales de la aplicación.

P: ¿Qué parámetros se monitorean en un sistema de control PLC?

A: PLC permite controlar y monitorear parámetros clave como la velocidad de línea, el contador de longitud de lámina, los valores de tensión de la tira, la presión hidráulica y permite solucionar fallas.

Q: ¿La máquina requiere cimientos o trabajo civil?

A: Una base de concreto de nivel A según los dibujos del OEM es ideal. De lo contrario, el piso debe soportar cargas y vibraciones de la máquina que afectan la precisión.

P: ¿Cuánta formación de operador se necesita para manejar la máquina?

A: Una semana de operación supervisada por técnicos durante la puesta en marcha garantiza que los operadores comprendan el principio de funcionamiento y aspectos clave como la alimentación de tiras, pasos de mantenimiento, etc.

P: ¿Qué equipo auxiliar sería necesario con el formador de rollos?

A: Adiciones comunes como apiladores de láminas en la salida, enderezadores de láminas en la entrada, máquinas de corte para ajustar el ancho de la bobina se integran para la producción total de cubiertas de suelo.

P: ¿Cuál es el rango de capacidad de producción posible?

A: La producción depende del ancho de la máquina, la velocidad y la duración de la operación. Normalmente se ofrece un rango de 25,000 metros cuadrados a 100,000 metros cuadrados por mes. La capacidad anual de hasta 500,000 metros cuadrados es posible.

P: ¿Cuál es el período de garantía proporcionado?

A: La garantía OEM normalmente cubre un año. Se recomienda contratar una garantía extendida, contratos de AMC después de la puesta en marcha para un soporte continuo.

Publicaciones recientes

26 de octubre de 2016

El Contratista de Ingeniería Más ExitosoContáctenos para obtener la cotización más reciente

Contáctenos para obtener la cotización más reciente. Te encontrarás trabajando en una verdadera asociación que resulta en una experiencia increíble y un producto final que es el mejor.