Máquinas Formadoras de Rollos de Doble Capa OEM

Máquinas Formadoras de Rollos de Doble Capa OEM

Feb 02, 2024

Las máquinas formadoras de rollos de doble capa OEM son equipos industriales utilizados para doblar láminas de metal en perfiles personalizados. Esta guía completa proporciona una descripción detallada de las formadoras de rollos de doble capa que cubre los principios de funcionamiento, los componentes principales, las consideraciones de diseño, las opciones de personalización, los proveedores, la instalación, el funcionamiento, el mantenimiento y más.

¿Qué son las máquinas formadoras de rollos de doble capa OEM?

Las máquinas formadoras de rollos de doble capa OEM doblan y forman continuamente bobinas de metal en perfiles personalizados con secciones de dos capas. Crean formas complejas simétricas y asimétricas al pasar progresivamente láminas a través de una serie de matrices de rodillos.

Aspectos clave de los formadores de rollos de doble capa:

- Producir perfiles de paneles de pared de dos capas en un solo proceso de formación

- Entregar alta eficiencia de producción y precisión

- Operación automatizada para escenarios de producción en masa

- Ideal para techos, revestimientos, fachadas y fabricación de puertas

- Habilitar el punzonado en línea, taladrado y otros procesos secundarios de mecanizado

- Perfiles finales totalmente personalizables basados en la aplicación

Tabla 1: Tipos de OEM Doble Capa Formadores de Rollos

| Tipo | Descripción |

|---|---|

| Estándar |

Máquina básica para perfiles de doble capa generales

Módulos de formación y procesamiento fijos |

| Personalizado |

Configuración personalizada por diseño de perfil

Secciones de formación intercambiables |

| Control PLC |

Automatización de pantalla táctil y PLC

Monitoreo, solución de problemas y control de parámetros |

| Servo Motor |

Sistema avanzado de accionamiento de motor servo

Control preciso de velocidad/tensión, cambios rápidos de rollo |

¿Cómo funcionan las máquinas formadoras de rollos de doble capa?

Los formadores de rollos de doble capa doblan y cortan tiras de metal para crear dos canales C o U separados en una sola operación de conformado. Luego unen e interbloquean los canales para producir perfiles huecos y rígidos.

El proceso de trabajo paso a paso se describe a continuación:

1. Alimentación de material : Material crudo en bobina cargado en un desenrollador que se alimenta a las secciones de formación a una velocidad y tensión controladas.

2. Pre-procesamiento : La lámina pasa por una serie de troqueles de perforación, taladrado, muescas y estampado para agregar características.

3. Formación primaria : La tira se forma en una forma de C o U utilizando rodillos horizontales y verticales.

4. Formación secundaria : Un conjunto separado de rodillos crea un segundo canal C/U que se mueve sincrónicamente.

5. Unirse al perfil : Los dos canales formados se unieron e interconectaron para crear el perfil final hueco.

6. Post-procesamiento : Procesos adicionales en línea realizados como perforación de agujeros o relieve en el perfil final.

7. Corte : Perfil cortado a longitudes especificadas por prensa de corte incorporada o sistema de corte volante.

8. Apilamiento : Los transportadores transfieren perfiles cortados para apilado automático antes de la inspección final.

Tabla 2: Componentes principales de las máquinas formadoras de rollos de doble capa

| Componente | Descripción |

|---|---|

| De-coiler | Alimenta materia prima en la línea desde bobinas |

| Variadores de velocidad | Controla la velocidad del material en las secciones de formación |

| Unidades de perforación | Crear agujeros o ranuras en las tiras |

| Formando rollos | Doblar progresivamente la lámina de metal en canales C/U |

| Unirse a Bridge | Une dos canales formados y los entrelaza |

| Cizalla volante / Cizalla de corte | Corta el perfil final a la longitud |

| Sistema hidráulico | Aplica presión de precisión a los rodillos formadores |

| Panel de control | Houses PLC and HMI for controlling devices |

| Sistema de transportador | Transferencias de perfiles cortados para apilar / agrupar |

Aspectos clave de diseño y personalización

Los formadores de rollos de doble capa se pueden adaptar completamente para producir perfiles personalizados basados en especificaciones:

Tabla 3: Opciones de personalización para máquinas formadoras de rollos de doble capa OEM

| Factor | Opciones de diseño |

|---|---|

| Tipo de material | Acero suave, acero inoxidable, aluminio, etc. |

| Grosor del material | 20 calibres a 5 mm |

| Dimensiones del perfil | Según las normas de la aplicación |

| Simetría de capa | Formas simétricas/asimétricas |

| Patrones en relieve | Varios efectos estéticos |

| Herramientas de procesamiento | Perforación, taladrado, roscado, muescas, desbarbado, etc. |

| Operaciones secundarias | Soldadura de esquina, soldadura de pernos, pintura en aerosol, etc. |

| Tolerancia de longitud | Según los requisitos de precisión |

| Herramientas de depuración | Codificador lineal, monitoreo de datos del PLC, etc. |

| Especificaciones climáticas | General, húmedo, costero, desértico, etc. |

El proceso de diseño de perfil implica:

- Finalizando dibujos de productos y modelos 3D

- Calculando la longitud de la tira necesaria para cada forma

- Mapeo de secuencia de rodillos troqueladores para lograr curvas progresivas

- Determinar el diseño de perforación, la ubicación del corte, etc.

- Simulando proceso de formación utilizando software

- Construcción y prueba de herramientas en materiales de muestra

- Configuración de la máquina de refinación para la producción en masa

- Opciones como servomotores para cambios rápidos de rollo

Elegir proveedores de formadores de rollos de doble capa OEM

Muchos fabricantes de maquinaria pesada ofrecen líneas de conformado de doble capa personalizables:

Tabla 4: Fabricantes de formadores de rollos de doble capa OEM

| Empresa | Ubicación | Contacto |

|---|---|---|

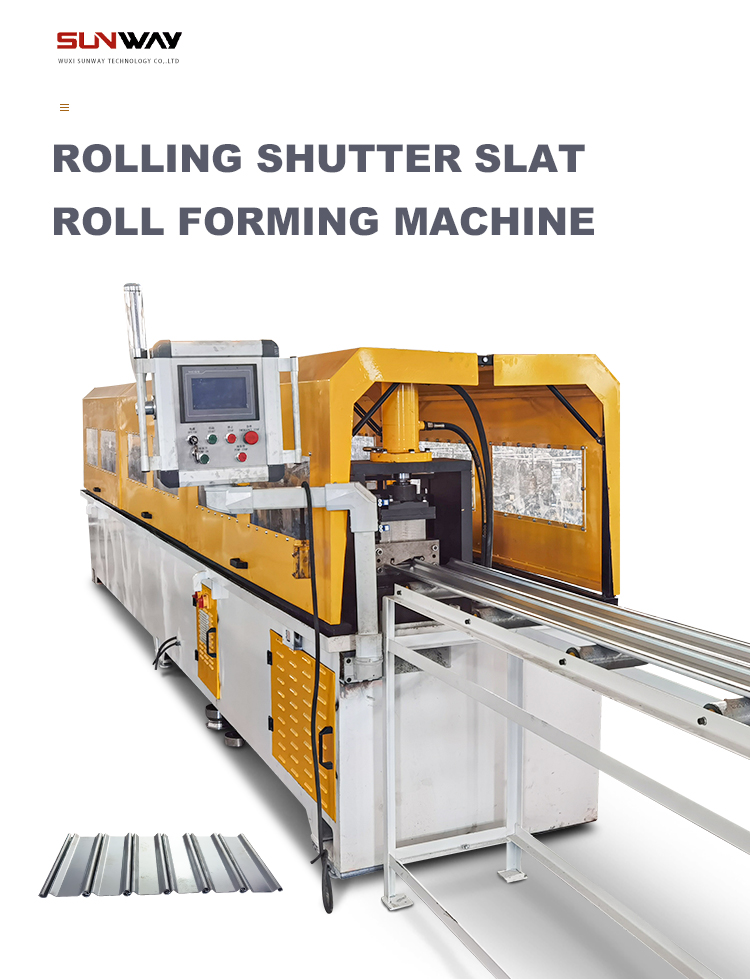

| SUNWAY | China |

web:

www.rollformingmachine.com

correo electrónic: ventas@wuxisunway.com |

| FONNTAI | China |

web: fontai.cn

correo electrónicou00a0 fontai@fontaimachine.com |

| Shanghai Metal Corporation | China |

web:

www.shanghaimetal.com

correo electrónicou00a0 smc@shanghaimetal.com |

| ZHENGGONG | China |

web:

www.zgrollformingmachine.com

correo electrónicou00a0 máquina@zgrollformingmachine.com |

Factores clave para evaluar posibles proveedores en:

- Años de experiencia

- Dominio de experticia

- Proceso de consulta de diseño

- Flexibilidad para personalización

- Capacidades de desarrollo de herramientas

- Capacidad de producción

- Certificaciones de calidad internacionales

- Alcance del soporte postventa

Tabla 5: Rango de precios de los formadores de rollos de doble capa OEM

| Velocidad (m/min) | Capacidad de formación (mm) | Capas | Rango de precios aproximado |

|---|---|---|---|

| 5 - 10 | 1.5 - 2.5 | Doble capa | $30000 – $50000 |

| 10 – 40 | 1.5 - 3 | Doble capa | $40000 – $80000 |

| 40 - 80 | 2.5 - 4 | Doble capa | $50000 – $100000 |

Los precios varían en función de factores como la capacidad, el nivel de automatización, la capacidad de procesamiento secundario, etc.

- Máquina Formadora de Terminal de Extremo de Barandilla de Autopista

- Máquina formadora de rollos postales de carretera U/C

- 2 Olas Máquina Formadora de Barandillas de Carretera

- Máquina formadora de rollos de barandilla de carretera de 3 olas

- Máquina formadora de rollos de poste vertical de bastidor de almacenamiento Omega de refuerzo de sección C

- Máquina formadora de rollos para hacer placas de caja de acero

- Máquina formadora de rollos de acero de viga en caja para columna de estantería

- Máquina formadora de rollos de viga en P para estantería de paletas

- Máquina formadora de rollos vertical / estante

Instalación e Implementación

La instalación de un formador de rollos de doble capa OEM requiere una extensa planificación previa:

Tabla 6: Procedimiento de instalación del formador de rollos

| Etapa | Acciones |

|---|---|

| Preparación del sitio |

Asegúrese de contar con suficiente espacio, pisos de concreto nivelados para soportar cargas pesadas

Establecer l eas de suministro el rico, tuber as hidr aulicas, aire comprimido, etc. |

| Desembalaje | Descargue módulos de máquinas de forma segura con grúas evitando daños |

| Alineación de posición | Ensamblar secciones perfectamente alineadas entre sí para evitar el sesgo |

| Nivelación | Nivelación de precisión de toda la línea muy importante para un flujo de material adecuado |

| Pruebas de puesta en marcha | Pruebas iniciales con múltiples ajustes de presión hidráulica, etc. |

| Producción de prueba |

Variar los factores operativos y ajustar finamente para lograr los parámetros de calidad del diseño

Observe deformaciones, variaciones de grosor, torsiones y corregir |

| Verificación Final de Alineación | Vuelva a verificar la alineación del desenrollador, estaciones de rodillos, cizalla de corte, etc. |

Apart from mechanical factors, the forming quality depends heavily on:

- Propiedades de láminas metálicas como dureza, rigidez, tensiones internas, etc. que afectan la respuesta a las cargas de laminado

- Preparación de superficie para permitir un flujo de material suave y de baja fricción

- Calidad de lubricación y uniformidad de temperatura

- Bucles de retroalimentación automatizados para monitoreo y control de precisión

Prácticas de mantenimiento

Al igual que cualquier maquinaria pesada, el mantenimiento preventivo regular mejora la longevidad y el rendimiento de los formadores de rollos de doble capa:

Tabla 7: Programa de mantenimiento para máquinas formadoras de rollos de doble capa

| Frecuencia | Actividades |

|---|---|

| Diario |

Inspección visual de rodamientos de rodillos, niveles de fluidos

Verificar la firmeza del sujetador Monitor drive system temperature |

| Semanal |

Limpieza a fondo de las superficies de los rodillos, raspadores

Inspeccionar sincronizaciones mecánicas clave |

| Mensual |

Lubricar rodamientos, cajas de cambios, ejes

Calibrar sensores y medidores |

| Trimestral |

Verificar la planitud de las almohadillas de nivelación

Reparar rodamientos/rodillos desgastados |

| Anual |

Realizar comprobaciones de realineación completas

Barnizar los gabinetes eléctricos para prevenir la oxidación Programas de capacitación para empleados sobre procedimientos de seguridad |

El almacenamiento adecuado de las herramientas no utilizadas también evita la deterioración al cambiar perfiles con frecuencia.

Consejos clave de mantenimiento:

- Programar mantenimiento programado con planificación de producción

- Asegurar inventario suficiente de repuestos

- Mantener un registro histórico de cambios de parámetros

- Mejorar sistemas hidráulicos, de refrigeración y de filtración

- Automatizar el monitoreo de condiciones y diagnósticos

- Tratar como inversión de capital con mejoras continuas

Principios de funcionamiento

Los operadores necesitan capacitación para trabajar de forma segura con los formadores de rollos de doble capa OEM:

Tabla 8: Directrices de funcionamiento para máquinas formadoras de rollos

| Pasos | Descripción |

|---|---|

| Equipo de seguridad | Use guantes, protección para los oídos, zapatos cubiertos en todo momento |

| Bloqueo/Etiquetado | Desenergice todos los circuitos antes de la intervención física |

| Carga de material | Utilice el equipo adecuado para levantar bobinas pesadas |

| Enhebrado | Pase cuidadosamente la tira sin arañazos ni hebillas |

| Secuencia de inicio | Encienda primero los motores auxiliares antes de activar la unidad de accionamiento |

| Funcionamiento en ralentí | Deje alcanzar la temperatura de funcionamiento; verifique si hay anomalías |

| Control de velocidad | Acelerar gradualmente para monitorear el flujo de la tira a la velocidad de producción |

| Monitoreo Visual | Observar la tira desplazándose en busca de defectos o desviaciones |

| Cambios de parámetros | Varíe factores como la presión/balance del rodillo lentamente |

| Apagado de emergencia | Probar regularmente todos los circuitos de parada y seguridad |

Principios clave de funcionamiento:

- Permitir ciclos adecuados de calentamiento de la máquina durante el arranque y después de paradas prolongadas

- Asegúrese de que las cabezas de los sujetadores estén correctamente posicionadas antes de aplicar la potencia de accionamiento

- Tener manuales de operación detallados del proveedor en el sitio para referencia

- Recopilar datos de calidad de producción en formatos estándar para análisis

- Siga los parámetros recomendados para la lubricación, zonas de temperatura, etc.

- Mantener un espacio de trabajo ordenado y flujos de suministro de material constantes

Pros And Cons Of Double Layer Roll Forming Machines

Tabla 9: Ventajas del proceso de formación de doble capa

| Beneficios | Detalles |

|---|---|

| Alta tasa de producción | Hasta 100 m/min con apilado automatizado |

| Perfiles de resistencia superiores | Las capas dobles proporcionan una mejor refuerzo |

| Refuerzos incorporados | Los interbloqueos entre canales mejoran la rigidez |

| Ahorro de material | Menos superposición y desperdicio durante la formación |

| Complejidad de forma | Capaz de formas asimétricas y no convencionales |

| Procesamiento secundario | Perforación de agujeros en línea, posible escotadura |

| Precisión dimensional | Control de tolerancia consistente a través de la automatización |

| Seguridad del operador | Módulos cerrados que protegen las partes giratorias |

Tabla 10: Limitaciones del proceso de formación de doble capa

| Desventajas | Detalles |

|---|---|

| Altos costos de herramientas | Rodillos especializados necesarios para cada perfil |

| Mano de obra calificada para mantenimiento | Solucionar problemas de formación requiere experiencia |

| Posible torsión | La unión incorrecta puede sesgar la forma final |

| Cambios costosos | Trabajo significativo para nuevos perfiles |

| Requisitos de espacio en el piso | Limitaciones para máquinas extremadamente largas |

| Radios de curvatura limitados | Restringe diseños severamente curvados |

| Riesgos de ruido | Precauciones necesarias contra impactos acústicos |

Si bien el proceso de formación de rollos de doble capa tiene algunas restricciones inherentes, los fabricantes OEM continúan incorporando un control servo avanzado, herramientas de cambio rápido y sensores de monitoreo para mitigar las limitaciones.

Aplicaciones de perfiles formados en rollo de doble capa OEM

La tecnología de formación de rollos de doble capa permite estructuras metálicas plegadas ideales para:

Revestimiento y Elementos de Pared: Paneles de pared multicapa, láminas de techado acumuladas, etc.

Estructura de armazón: Correas ligeras, canales, bastidores de equipos utilizados ampliamente en edificios prefabricados, montajes solares, etc.

Muebles: Sillas, estantes, racks, taquillas y unidades de almacenamiento, etc. ganan durabilidad.

Automotriz: El armazón de los vagones de ferrocarril, los paneles del cuerpo del camión, los suelos y compartimentos de vehículos comerciales, etc. se benefician de la resistencia hueca entrelazada.

Infraestructura de almacenamiento: Divisiones de almacén, suelos de entreplanta, revestimientos de silos utilizan estas secciones formadas en frío.

Infraestructura Agrícola: Los silos de grano, las estructuras de invernadero, los refugios para la cría de animales, etc., emplean perfiles de revestimiento de paredes y techos entrelazados.

Electrodomésticos: Chasis de aire acondicionado, paneles de refrigerador, etc. aplican marcos de doble capa.

Puertas y barandas personalizadas: Las puertas de entrada ornamentales combinan estética junto con resistencia a la intrusión.

Los componentes formados por laminación multicapa satisfacen las demandas de peso ligero y alta resistencia en las industrias manufactureras.

Preguntas frecuentes

P: ¿Qué grosor de láminas se puede formar en formadores de rollos de doble capa?

A: Las máquinas estándar pueden acomodar un grosor de material de 0.7 mm a 2.5 mm. Las líneas de servicio pesado llegan hasta un grosor de 8 mm. El utillaje personalizado permite incluso placas más gruesas.

Q: ¿Cómo decidir la velocidad adecuada de la línea de producción?

A: La velocidad de operación recomendada oscila entre 10-100m/min dependiendo del tipo de aleación metálica, el grosor, la calidad del producto deseada y el alcance del procesamiento secundario.

P: ¿Qué tipos de láminas metálicas se pueden formar en rollo?

A: El acero suave se utiliza comúnmente, pero también se pueden formar fácilmente acero inoxidable, aleaciones de aluminio, latón, cobre, etc. Es posible que se requieran recubrimientos superficiales especiales o templado previamente.

P: ¿Qué grado de personalización de perfil es posible?

A: Perfiles personalizados completos son posibles coincidiendo con modelos 3D. Los factores limitantes pueden ser radios de curvatura mínimos, interbloqueos de esquinas y evitando distorsiones de forma.

Q: ¿Se pueden producir en masa perfiles de catálogo estándar?

A: Sí, absolutamente. Marcos estándar de ventanas/puertas, láminas para techos, perfiles de paneles de yeso, etc. pueden ser producidos en masa en los volúmenes más altos que coinciden con los estándares de la industria.

P: ¿Cómo minimizar el costo por pieza para pedidos en masa?

A: Automatizar el apilado, agrupación e integración antes de los procesos aguas abajo como soldadura/pintura ayuda a minimizar costos al reducir significativamente la mano de obra manual.

P: ¿Cuál es la longitud más grande que se puede formar continuamente?

A: Algunos fabricantes líderes desarrollan máquinas súper largas que superan los 60 metros de longitud de formación. Pero típicamente 25-30 metros es el máximo antes de requerir soportes intermedios especiales.

P: ¿Cuánto espacio se requiere para instalar estas máquinas?

A: Guías de tamaño aproximadas:

- Longitud = Diámetro de la bobina del proveedor de materia prima + Longitud de la máquina + Amortiguadores de corte

- Ancho = Ancho de las secciones de formación de rollos + 1,5 m de pasillos seguros mínimos a ambos lados

- Altura = Altura de la sección más alta con 1m de espacio libre

Proporcione un 15-20% de espacio adicional para un movimiento seguro.

Publicaciones recientes

26 de octubre de 2016

El Contratista de Ingeniería Más ExitosoContáctenos para obtener la cotización más reciente

Contáctenos para obtener la cotización más reciente. Te encontrarás trabajando en una verdadera asociación que resulta en una experiencia increíble y un producto final que es el mejor.