- INICIO

-

PRODUCTOS

-

Electricidad y Energía

- Máquina formadora de rollos de soportes para montaje de PV (perfil C, Z, U, HAT)

- Máquina formadora de rollos de canal de soporte solar

- Máquina formadora de rollos de bandeja de cables

- Máquina formadora de rollos de escalera de cables

- Máquina formadora de rollos de marco de gabinete eléctrico

- Máquina formadora de rollos de marco de gabinete eléctrico

- Máquina formadora de rollos de riel DIN

- Racking & Shelving

-

Estructura de acero

- Máquina formadora de rollos de cubierta de piso

- Máquina formadora de rollos C Purlin

- Máquina formadora de rollos Z Purlin

- Máquina formadora de rollos C Z Purlin

- Máquina formadora de rollos Sigma Purlin

- Máquina formadora de rollos de montantes y rieles

- Máquina formadora de rollos de acero de calibre ligero

- Máquina formadora de rollos de silo de acero

- Máquina formadora de rollos de postes de viñedo

-

Paredes y techos de metal

- Máquina formadora de rollos de panel de techo corrugado

- Máquina formadora de rollos de panel de techo trapezoidal

- Máquina formadora de rollos de paneles de tejas

- Máquina formadora de rollos de panel de doble capa

- Máquina formadora de rollos de cumbrera

- Máquina formadora de rollos de canalón

- Máquina formadora de rollos de tubo de bajante

- Máquina formadora de rollos de paneles de techo Bemo

- Máquina formadora de rollos corrugados de barril

- Ingeniería de Carreteras y Vehículos

- Puertas y Ventanas

-

Electricidad y Energía

- SOBRE NOSOTROS

- Preguntas frecuentes

- NOTICIAS

- MÁS MÁQUINAS

- CONTÁCTENOS

Máquina formadora de pernos y rieles

Máquina formadora de pernos y rieles

Feb 06, 2024

Una máquina formadora de perfiles y rieles es una tecnología innovadora utilizada para dar forma a diferentes perfiles de pernos y rieles a partir de bobinas de metal. Este equipo versátil se ha vuelto indispensable para las industrias de conformado de rollos que sirven a los sectores de construcción e ingeniería.

Visión general

Una máquina formadora de perfiles y rieles, también conocida como un formador de rollos, forma eficientemente perfiles y rieles en diferentes especificaciones a partir de láminas de metal enrolladas.

- • Características capacidad de producción en línea computarizada, dando forma a perfiles acanalados complejos

- • Utilizado para producir montantes, rieles, canales y perfiles personalizados formados en frío

- • Aumento de la adopción en la industria de la construcción para la formación de componentes estructurales del marco

- "Se adapta al alto crecimiento de la demanda de estructuras de acero conformado en frío y particiones de paneles de yeso"

Principio de funcionamiento

Un formador de rollos de montantes y rieles funciona pasando tiras de bobina de metal a través de una serie de juegos consecutivos de dados de laminación. Los soportes de conformado enrollados dan forma progresivamente a las tiras en perfiles previstos con costillas/acanaladuras mediante flexión.

- • Alimentación de tiras: Las tiras de bobina se alimentan a través de un desenrollador y se guían hacia los soportes de formación

- • Formación: Los rodillos forman continuamente las tiras incrementalmente a medida que pasan por los soportes sucesivos

- • Flying Cutoff: Las cuchillas de corte cortan perfiles formados a longitudes especificadas

- • Salida apilada: Las longitudes de los montantes y rieles formados se apilan en la salida para su recolección

Un formador de rollos típico de montantes y rieles tiene 10-16 juegos de rodillos para crear la forma final del perfil. El número de soportes determina la complejidad de los perfiles producidos.

Tipos de Máquinas Formadoras de Pernos y Rieles

| Tipo | Descripción |

|---|---|

| Estándar | Modelo más común con 10-12 soportes de formación que producen perfiles generales |

| Alta velocidad | Modelo avanzado con 16-20 soportes para altas tasas de producción |

| Personalizado | Máquina formadora de rollos a medida para perfiles personalizados específicos según el diseño del cliente |

Sistema de Alimentación de Material

El mecanismo desenrollador alimenta tiras de metal desde bobinas hacia la sección de conformado:

- Carga de bobinas: Ayuda a cargar bobinas pesadas en el mandril expansible para mantenerlas firmes

- • Desenrollado: Desenrolla suavemente la tira de metal desde la circunferencia exterior de la bobina

- • Threading: Las guías pasan a través de las guías de entrada hasta los primeros soportes de formación

- • Control de tensión: mantiene la tensión óptima para facilitar la alimentación constante

Sección de Formación

La sección de formación de rollos de múltiples soportes da forma a las tiras en montantes y rieles:

- • Troqueles progresivos: Cada soporte tiene rodillos superior e inferior grabados con ranuras de perfilado

- •Bending: Los rodillos de flexión doblan incrementalmente la tira para dar forma a las costillas y paredes

- • Diseño de rodillos: los perfiles complejos necesitan más soportes de ajuste fino para evitar defectos

- Materials de laminación: Los rodillos de acero aleado/endurecido tienen durabilidad para largas tiradas

- Máquina Formadora de Terminal de Extremo de Barandilla de Autopista

- Máquina formadora de rollos postales de carretera U/C

- 2 Máquinas formadoras de rollos de barandilla de carretera de 2 olas

- Máquina formadora de rollos de barandilla de carretera de 3 olas

- Máquina formadora de rollos de postes de viñedo

- Máquina formadora de rollos de correas Sigma cambiables de tamaño automático

- Máquina formadora de rollos de correas C Z Purlin de tamaño automático

- Máquina formadora de rollos de Z Purlin con tamaño de autoajuste

- Máquina formadora de rollos de perfil C U de tamaño automático cambiable

Unidad de corte

El mecanismo de corte de precisión corta con precisión los perfiles formados continuamente:

- • Corte volante: Las cuchillas de sierra giratorias cortan el perfil en movimiento a alta velocidad

- • Control de longitud: corta perfiles a longitudes preestablecidas según las especificaciones del cliente

- • Tolerancia de longitud: Asegurar tolerancias de longitud ajustadas de hasta +/- 0.5 mm

- • Salida apilada: longitudes de corte liberadas suavemente para apilado automatizado

Especificaciones Técnicas

| Parámetro | Gama |

|---|---|

| Velocidad de producción | 10 - 25 m/min |

| Soportes de formación | 10 - 20 stands |

| Consumo de energía | 15 - 30 kW |

| Tiempo de cambio de rollo | 10 - 15 minutos |

| Rango de ID de bobina | 500 – 1500 mm |

| Rango de OD de la bobina | 1000 – 2500 mm |

| Ancho de tira | 50 – 200 mm |

| Espesor de la tira | 0.5 - 2 mm |

| Alturas de Estudio | 50 – 300 mm |

Diseño y Personalización

Los formadores de rollos de montantes y rieles se pueden personalizar según los requisitos de la aplicación:

- Dibujos de perfil: Cliente aprobó modelos 2D/3D para perfiles

- • Diseño de rodillos: Rodillos de conformación grabados basados en la forma del perfil final

- • Diseño de la máquina: Adaptar el diseño en línea para que se ajuste a la ubicación en el piso de la tienda

- • Sistema de control: HMI táctil y automatización optimizada

- • Puesta en marcha: Instalación en el sitio, pruebas de funcionamiento y capacitación de operadores

Aplicaciones Industriales

Las máquinas formadoras de perfiles y montantes tienen aplicaciones generalizadas en industrias como:

- • Construcción - Marcos de paneles de yeso, techado, revestimiento, estructuras de partición

- • Infraestructura - Marcos de construcción, correas, montaje solar, canales de drenaje

- • Ingeniería - Estructuras de estanterías, grúas y máquinas, cobertizos agrícolas

- Automotriz - Soportes, remolques, estanterías de almacenamiento

Permiten una producción en masa eficiente de montantes y rieles formados en frío para las necesidades de ingeniería estructural.

Elegir un proveedor confiable de formadora de rollos de pernos y rieles

Aquí hay consejos sobre cómo seleccionar un fabricante confiable de máquinas formadoras de rollos de pernos y rieles:

- • Experiencia en tecnología: Conocimientos avanzados de perfilado y capacidad de producción

- • Portafolio de máquinas: Diversa gama de equipos especializados de formado de rollos

- • Capacidad de diseño: Ingeniería interna para diseñar herramientas según perfiles personalizados

- • Calidad y pruebas: Inspección rigurosa de perfiles formados utilizando calibres

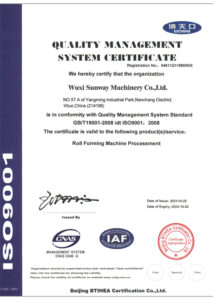

- • Certificaciones: productos marcados con ISO 9001 y CE siguiendo normas de seguridad

- • Registro de experiencia: Historial comprobado de atención a empresas líderes

- • Clientela: Base de clientes de renombre de los sectores industriales objetivo

- • Soporte de servicio: Soporte oportuno de servicio posventa en todas las regiones del cliente

La evaluación cuidadosa del proveedor garantiza obtener un formador de rollos de pernos y rieles que cumple con los objetivos de calidad y producción.

Precios

Una nueva máquina formadora de rollos de pernos y rieles generalmente cuesta entre $7,500 y $15,000 basada en:

- • Tipo: Estándar, alta velocidad o personalizado

- Nivel de automatización

- Tasa de producción

- Horario de apertura

- • Adjuntos de acabado adicionales

- Ubicación de compra

| Parámetro | Factor de Costo |

|---|---|

| Soportes de formación | Más stands aumenta el precio |

| Velocidad y Producción | Los modelos avanzados cuestan más |

| Materiales de rollo | Los rodillos endurecidos cuestan extra |

| Automatización | La automatización completa tiene un precio más alto |

| Herramientas | El utillaje personalizado implica cargos adicionales |

| Ubicación | Los impuestos y el envío influyen en el costo de aterrizaje |

Ventajas de las máquinas formadoras de pernos y rieles

Los formadores de rollos de pernos y rieles ofrecen beneficios superiores a otros procesos de fabricación:

- • Volúmenes de producción más altos : Más de 10-25 metros por minuto

- Eficiencia de costos : Económico para la producción en masa

- Ahorro de material : Utilización optimizada de materiales

- Flexibilidad : Capaz de producir perfiles variados

- • Precisión : Dimensiones consistentes y tolerantes

- • Ligero : Secciones de alta resistencia formadas en frío

- • Personalización : Perfiles específicos del cliente factibles

Estas máquinas versátiles permiten a las empresas abordar de manera rentable la creciente demanda del mercado.

Limitaciones de las máquinas formadoras de pernos y rieles

Sin embargo, los formadores de montantes y rieles también tienen ciertas limitaciones:

- • Inversión inicial : Costo inicial sustancial de compra de máquinas

- • Requisito de espacio : Equipo voluminoso que necesita mucho espacio

- "Operación experta" : Requiere personal capacitado para obtener el mejor rendimiento

- • Mantenimiento de rodillos : Rectificado/endurecimiento regular de rodillos para consistencia

- • Activos fijos : No viable para volúmenes de producción muy bajos

- • Fuerza : Limitaciones en la resistencia y grosor de la chapa

- • Operaciones secundarias : Manejar o taladrar agujeros necesita otras herramientas

Si bien los procesos optimizados pueden mitigar las deficiencias, estas siguen siendo inherentes a la tecnología.

Instalación y puesta en marcha

Ingenieros especializados se encargan de la instalación y puesta en marcha en el sitio:

- Ensamblaje y posicionamiento: Ensamble la máquina en el piso de la tienda y sujétela con pernos

- • Nivelación y relleno: Ajuste fino del nivel en la base utilizando relleno de lechada

- Electricals: Cableado de alimentación al panel de control desde los paneles de origen

- • Neumática: Conecte el compresor de aire para accionar los movimientos del cilindro

- • Pruebas de prueba: Pruebas iniciales utilizando bobinas ficticias para ajustar el funcionamiento

- • Alineación final: Optimizar la geometría de la máquina para un funcionamiento suave

- Capacitación del personal: Impartir capacitación en operación y mantenimiento

Se aseguran de un tiempo de actividad óptimo a través de la depuración experta de la máquina y demostraciones.

Operación

Los operadores capacitados realizan el funcionamiento del formador de pernos y rieles:

- • Equipo de seguridad: Use guantes protectores, gafas y zapatos de seguridad

- Coil Loading: Colocar bobinas de material crudo en el mandril del desenrollador

- • Enhebrado: Pase el extremo de la tira a través de los rodillos guía hasta el primer soporte

- • Entrada de parámetros: Ingrese las dimensiones del perfil en el controlador de la máquina

- • Configuración de velocidad: Definir la RPM óptima y la tasa de salida

- • Operación automática: La formación avanza automáticamente después de la iniciación

- • Monitoreo: Observar la calidad de formación y la extracción de la pila

- • Lubricación periódica: Aceite de los componentes móviles para minimizar el desgaste

- • Controles de calidad: Confirmar dimensiones utilizando calibres al azar

Las buenas prácticas operativas maximizan las tasas de producción y la calidad del producto final.

Mantenimiento

Las actividades de mantenimiento programadas garantizan una alta eficiencia en el trabajo:

- • Limpieza: Eliminar el polvo metálico/escamas que se adhieren a los conjuntos

- •Inspección: Verificar periódicamente daños en los rodillos o desgaste de componentes

- • Lubricación: Aceite/grasa en todas las articulaciones móviles en intervalos definidos

- • Limpieza de filtros: Limpie los cuencos del filtro de aire para mantener la calidad del aire

- • Rectificado de rodillos: Restaurar los rodillos de conformación a los perfiles originales

- • Hidráulica: Inspeccionar cilindros, válvulas y mangueras

- • Hardware: Apriete cualquier tuerca / tornillo suelto en los soportes

- • Piezas de repuesto: Stock

Preguntas frecuentes

P: ¿Qué materiales se pueden formar en pernos y rieles utilizando estas máquinas?

A: Los materiales comunes incluyen acero de bajo carbono, acero inoxidable y bobinas de hierro galvanizado. Otros metales conformables son aluminio y cobre. El acero suave es el material más ampliamente utilizado.

P: ¿A qué normas de construcción se ajustan los perfiles?

A: Los pernos y rieles formados normalmente cumplen con las especificaciones internacionales como AISI, EN, BS, AS/NZS, etc. Cumplen con los estándares de resistencia y fiabilidad estructural designados.

P: ¿Cómo seleccionar las secciones de pernos y rieles adecuadas para una aplicación?

A: Considere la capacidad de carga, la longitud, el grosor del metal, la resistencia a la corrosión necesaria. Las alturas van desde 50 mm hasta 300 mm. Perfiles personalizados son posibles para aplicaciones especiales.

P: ¿Qué mantenimiento es vital para los formadores de rollos de pernos y rieles?

A: Rectificado regular de rodillos para restaurar la precisión de formación, inspección del sistema hidráulico y lubricación de componentes son los más críticos. Esto optimiza la calidad y el tiempo de ejecución.

P: ¿Qué aspectos de seguridad necesitan monitoreo durante la operación?

A: Las áreas clave son la protección de máquinas, interruptores de emergencia, manejo seguro de bobinas, capacitación de empleados y equipo de protección. Los sensores de seguridad ayudan a minimizar los riesgos.

P: ¿Cuáles son los defectos comunes en los perfiles y rieles formados en rollo?

A: Los defectos típicos son torsión, arqueo, abocardado, rebabas y variaciones dimensionales más allá de los límites de tolerancia. Estos se magnifican en largas corridas de producción.

Q: ¿Cómo solucionar problemas en la calidad de formación de pernos y rieles?

A: Verifique la alineación de la alimentación, daños en los rodillos, presión hidráulica, precisión de corte según los manuales de calidad. Busque soporte de servicio experto si no puede diagnosticar problemas.

P: ¿Qué características modernas se están incorporando en las máquinas más nuevas?

A: Algunos avances más recientes son software de diseño de rollos personalizados, controles de proceso de conformado inteligente, apiladores automatizados y corte/contado de paquetes integrados para automatización de extremo a extremo.

Publicaciones recientes

26 de octubre de 2016

El Contratista de Ingeniería Más ExitosoContáctenos para obtener la cotización más reciente

Contáctenos para obtener la cotización más reciente. Te encontrarás trabajando en una verdadera asociación que resulta en una experiencia increíble y un producto final que es el mejor.

Contact US

Información del producto

Cantidad

Unidad

Pieza

Soporte para ordenar muestras, personalización, venta al por mayor directa y pago completo. Si el producto que buscas no tiene contenido personalizado correspondiente, completa el formulario a continuación para contactarnos, y te responderemos lo antes posible.