Proveedores de máquinas formadoras de rollos

Proveedores de máquinas formadoras de rollos

Feb 06, 2024

máquina formadora de rollos es un proceso de fabricación eficiente y de alta velocidad utilizado para producir largas láminas de piezas de sección transversal uniforme. Una bobina de chapa metálica se alimenta a través de una serie de rodillos que gradualmente dan forma al material en el perfil deseado. Las máquinas de conformado de rollos tienen aplicaciones en diversas industrias, desde la construcción e infraestructura hasta la automoción, aeroespacial, electrodomésticos y más.

Resumen del Proceso de Formado de Rollos

Las máquinas de conformado de rollos utilizan un proceso continuo y automatizado para manipular láminas de metal en bobina en piezas personalizadas con dobleces y formas repetidos. El material crudo, típicamente bobinas de acero, aluminio u otras aleaciones, se alimenta en el equipo del laminador. El material pasa a través de una línea de troqueles de rodillos configurados en estaciones secuenciales, cada una realizando operaciones de conformado incremental. La salida final es una pieza de longitud continua con sección transversal uniforme a lo largo de su longitud.

Los beneficios del formado de rollos incluyen:

- Alta productividad y eficiencia

- Consistencia y precisión en piezas de gran longitud

- Versatilidad para formar perfiles variados y complejos

- Costos de herramientas más bajos en comparación con otros procesos

- Desperdicio mínimo de material

Las secciones formadas en frío se utilizan en paneles, marcos de cajas, techos, estanterías, productos para carreteras, muebles, carcasas de electrodomésticos, marcos de automóviles y más.

Tipos de Equipos de Formado de Rollos

Hay varios tipos de máquina formadora de rollos configuraciones que incluyen:

Tabla 1: Tipos de equipos de conformado de rollos

| Tipo | Descripción |

|---|---|

| Líneas de formación de rollos en línea | Las piezas se mueven en línea a través de diferentes unidades de estación de rodillos en un camino recto |

| Formadores de rollos reversibles | Hoja que se invierte después de cada etapa, diseño de línea más compacto |

| Molinos de tubos continuos | Los rodillos mueren forman una tira plana en secciones tubulares |

| Máquinas de curvado de rodillos | Simple 2 or 3 roll benders for basic forms |

| Formadores de rollos portátiles | Unidades manuales para la producción de piezas pequeñas en el lugar |

Proceso de trabajo de una línea de formación de rollos

Un sistema típico de formación de rollos en línea tiene estos componentes principales:

- Desenrollador: Desenrolla chapa metálica de una bobina cilíndrica

- Mecanismo de alimentación: Controles de velocidad de material en el molino

- Formando secciones: Serie de soportes de rodillos que conforman el material progresivamente

- Cutter: Corta las piezas terminadas a la longitud

- Mesas de salida : Recoge producto terminado

Además, se pueden integrar punzones, escariadores, unidades de perforación de agujeros y estaciones de troquelado para operaciones secundarias.

El proceso de formación comienza cargando una bobina de metal en un carrete desenrollador. La tira se enhebra a través de un conjunto inicial de rodillos guía en el primer conjunto de rodillos de formación. A medida que pasa por soportes consecutivos, la forma del material se modifica aún más incrementalmente. Los últimos troqueles de rodillos ajustan la precisión dimensional final. Finalmente, una sierra de corte volante corta las secciones a la longitud deseada apilándolas en la mesa de salida.

Requisitos de material

Las piezas formadas en rollo se pueden producir a partir de:

- Acero de bajo carbono

- Acero inoxidable

- Aluminio

- Cobre

- Latón

Otros aleaciones y compuestos metálicos también pueden ser conformados por laminación con un diseño de herramientas adecuado. El espesor de la lámina generalmente varía desde 0.15 mm hasta aproximadamente 3 mm para metales comunes. La capacidad máxima de ancho de bobina para líneas de conformado por laminación llega hasta alrededor de 1500 mm.

Capacidades de formación

Una amplia gama de geometrías de perfil uniforme se pueden formar utilizando rodillos, incluyendo:

- Formas básicas de arcos, formas curvas secciones C-, Z-, sombrero-, U-

- Perlas complejas, costillas, perfiles acanalados

- Paneles, barandas de carretera, marcos de puertas

- Ángulos, tubos, conductos rectangulares

- Secciones tubulares abiertas y cerradas

La formación de rollos 3D avanzada permite formas asimétricas con espesores de pared variables a lo largo de la longitud de las piezas.

- Máquina de curvado de panel de techo de costura de pie

- Máquina formadora de rollos corrugados de barril

- Máquina formadora de rollos de paneles de techo con costura en pie

- Máquina formadora de rollos de tubo de bajante

- Máquina formadora de rollos de canal

- Máquina formadora de rollos de panel trapezoidal

- Máquina formadora de rollos de cumbrera

- Máquina formadora de rollos de panel de doble capa

- Máquina formadora de rollos de paneles de tejas

Consideraciones de diseño

Para crear un perfil formado por laminación óptimo, estos aspectos necesitan evaluación:

- Diseño del producto: La construcción de modelos de elementos finitos informa la selección de perfiles considerando las necesidades de resistencia y funcionalidad.

- Tipo de material: Las propiedades metalúrgicas determinan los límites de conformado, las tolerancias de recuperación necesarias.

- Diseño de herramientas: Geometrías de rodillos, holguras, disposición basada en pasos de flexión incremental progresiva.

- Parámetros del proceso: La tasa de alimentación, el número de pasadas y estaciones, las fuerzas de separación afectan a la calidad.

Con tolerancias más estrictas necesarias, también puede ser necesario el recocido y el postprocesamiento. Las empresas expertas en conformado de rollos colaboran con los clientes en todas las etapas de diseño, prototipado, pruebas y postproducción para entregar componentes conformados a medida.

Factores Clave En La Formación De Rollos

Tabla 2: Factores que influyen en la calidad de las piezas formadas por laminación

| Factores de formación de rollos | Detalles |

|---|---|

| Número de estaciones de formación | Más pases de rodillo distribuyen la tensión en varios incrementos más pequeños |

| Diseño entre estaciones | Operaciones adicionales como estaciones de perforación, muescas y troquelado |

| Secuencia de pase de rollo | La secuencia eficiente de doblado evita la fisuración y arrugamiento del material |

| Herramientas de rodillos de radio | Diseño de geometría de herramientas basado en tipo de metal, grosor, perfil requerido |

| Análisis de formación | La simulación avanzada de FEA minimiza las pruebas físicas |

Proveedores de Equipos de Formación de Rollos

Hay fabricantes de máquinas formadoras de rollos en diferentes geografías, incluyendo:

Tabla 3: Principales proveedores de equipos de conformado de rollos

| Empresa | Ubicación |

|---|---|

| Schwarze-Robitec | USA |

| Formtek | USA |

| Dreistern | Alemania |

| E-Tec | Canadá |

| Samco Machinery | China |

Los precios de los formadores de rollos de nivel de entrada comienzan alrededor de $30,000 y llegan hasta $500,000 para equipos de alta capacidad totalmente automatizados. Las líneas de producción personalizadas con múltiples procesos de valor agregado, controles de calidad y automatización de manipulación de piezas obtienen precios más altos.

Al evaluar proveedores, la productividad, las velocidades de línea, la capacidad de cambio rápido de troqueles y el costo total del equipo juegan un papel clave.

Instalación de línea de conformado de rollos

El equipo de formación de rollos requiere estas preparaciones:

Tabla 4: Instalación de formadora de rollos necesaria

| Tarea | Detalles |

|---|---|

| Espacio | Diseño de línea, eliminación de chatarra, rutas de grúas |

| Poder | Suministro suficiente de CA, generadores de respaldo |

| Aire comprimido | Para la automatización de máquinas, válvulas de control |

| Fundaciones | Puntos de anclaje de concreto para asegurar soportes |

| Seguridad | Guardia, plataformas de acceso, seguridad eléctrica |

Las bases de las máquinas deben estar niveladas y posicionadas para que los ejes de los rodillos estén perfectamente paralelos. Esta alineación de precisión es vital para piezas formadas por laminación de calidad.

Operación de máquinas formadoras de rollos

El flujo de trabajo típico implica:

- Planificación de pedidos - adquisición de materiales, programación de la producción

- Carga de bobina en desenrollador

- Enhebrar la hoja en el sistema de guía

- Configuración de parámetros de conformado - velocidad de línea, punzones, etc. basados en el trabajo

- Ejecutando lote de producción

- Corte de piezas y salida

- Controles de calidad durante la operación

- Verificaciones de mantenimiento de herramientas

Para cambios rápidos de productos, las recetas preestablecidas automatizan la reconfiguración rápida de la máquina, ahorrando tiempo y material al cambiar de trabajo.

Mantenimiento de equipos de conformado de rollos

Las actividades de mantenimiento regular cubren:

Tabla 5: Mantenimiento de equipos de conformado de rollos

| Tarea | Frecuencia | Cheques |

|---|---|---|

| Inspección de rodillos | Mensual | Desgaste, grietas, surcos |

| Rodamientos | 6 meses | Jugar, rotación suave |

| Tensión de la correa | Trimestral | Ajustar si está suelto |

| Lubricación | Según sea necesario | Reducir la fricción en pasadores, deslizadores |

| Inspección de hidráulica | Anualmente | Fuga, condición del sello |

| Eléctricos | Anualmente | Operación del contactor, verificación del cableado |

Esto garantiza un tiempo de actividad de producción máximo y una consistencia de calidad del producto.

Choosing A Máquina de formación de rollos Proveedor

Considere estos factores al seleccionar proveedores de equipos de conformado de rollos:

Tabla 6: Criterios de selección de proveedores de formadoras de rollos

| Parámetro | Importancia |

|---|---|

| Gama de productos | Soluciones estándar y personalizadas |

| Velocidades de línea ofrecidas | Coincidir volúmenes necesarios |

| Cambio rápido de troqueles | Para ejecuciones de producción flexibles |

| Capacidad de complejidad del perfil | Según los diseños de las piezas |

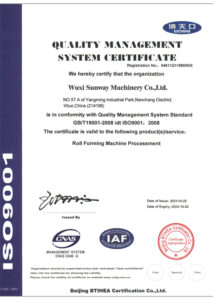

| Certificaciones de calidad | ISO, marcado CE |

| Asistencia de diseño | Para diseños de forma óptimos |

| Procesos de valor agregado | Operaciones secundarias necesarias |

| Capacidades de automatización | Para productividad y precisión |

| Servicio postventa | Ayuda de instalación, soporte de mantenimiento |

| Entrenamiento operativo | Para trabajar de manera eficiente |

Los fabricantes de renombre brindan soporte integral desde el diseño, prototipado, hasta la asistencia posterior al pedido.

Ventajas y desventajas de la formación de rollos

Tabla 7: Ventajas y limitaciones del proceso de formado en rollo

| Ventajas | Cons |

|---|---|

| Producción rápida de piezas largas y uniformes | Alto gasto inicial en herramientas |

| Precisión constante a lo largo de las longitudes de las piezas | Limitada flexibilidad de diseño frente a otros métodos |

| Costos más bajos que fabricar cada pieza | Diseño de rollo complejidad para formas asimétricas |

| Mínimo desperdicio de material | La producción en línea recta restringe las formas de perfil |

| Adecuado para producción en alta cantidad | Mantenimiento regular del rodillo necesario |

| Gama de geometrías de sección factibles | Habilidad necesaria para el diseño de herramientas de calidad |

Si se necesitan longitudes largas del mismo perfil, el perfilado destaca sobre otros procesos debido a su productividad y beneficios de costos.

Aplicaciones de Secciones Formadas en Rollos

Las principales áreas de aplicación incluyen:

- Fachadas de edificios, techos, barandas de carretera

- Estructuras de automóviles y vagones de ferrocarril

- conductos de HVAC

- Grandes estantes de almacenamiento, contenedores

- Cajas eléctricas y de telecomunicaciones

- Muebles y estanterías

- Equipos agrícolas, remolques

- Carcasas de electrodomésticos

Básicamente cualquier aplicación de alto volumen con componentes lineales de sección transversal fija puede emplear piezas conformadas por laminado.

Preguntas frecuentes

P: ¿De qué grosor puede ser el metal laminado?

A: Las líneas estándar de conformado de rollos pueden producir piezas con un grosor de metal que varía entre 0.3 mm y aproximadamente 3 mm. Las líneas especializadas de calibre pesado llegan hasta un grosor de 8 mm.

P: ¿Qué aleaciones además del acero se pueden formar en frío?

A: Aleaciones de aluminio, cobre, latón y otros metales dúctiles pueden ser conformadas por laminación con un diseño adecuado de herramientas de rodillos. Incluso los compuestos flexibles son posibles para ciertos perfiles.

P: ¿Se puede formar en rollo una lámina plana en una sección de tubo?

A: Sí, los molinos de laminación de tubos especializados con matrices de flexión pueden formar continuamente tiras planas en perfiles tubulares huecos.

P: ¿Qué tolerancias se pueden lograr en el conformado de rollos?

A: Las piezas formadas por laminación normalmente logran tolerancias dimensionales de perfil entre +/- 0.5% y +/- 1% dependiendo de las propiedades del metal y la precisión de las herramientas.

P: ¿Es posible realizar procesos secundarios como el troquelado durante el conformado de rollos?

A: Sí, las modernas líneas de laminado integran procesos adicionales en línea como perforación, muescas, ranuras y estampado al incorporar estaciones especiales.

Q: ¿Cómo se comparan los proveedores de máquinas formadoras de rollos?

A: La calidad de construcción, las velocidades de línea ofrecidas, el nivel de automatización del proceso, la experiencia en diseño de herramientas, las posibles adiciones de valor y el servicio postventa son factores competitivos clave entre los fabricantes de formadoras de rollos.

Publicaciones recientes

26 de octubre de 2016

El Contratista de Ingeniería Más ExitosoContáctenos para obtener la cotización más reciente

Contáctenos para obtener la cotización más reciente. Te encontrarás trabajando en una verdadera asociación que resulta en una experiencia increíble y un producto final que es el mejor.