Máquina para hacer paneles de techo corrugado

Máquina para hacer paneles de techo corrugado

Feb 01, 2024

Una máquina para fabricar paneles de techo corrugado es un equipo esencial para los fabricantes de láminas de cubierta y revestimiento de paredes. Esta guía proporciona una visión general completa del equipo de conformado de rollos de paneles corrugados, incluidos los principios de funcionamiento, los componentes principales, los tipos de máquinas, los pasos del proceso de producción, la orientación operativa, los procedimientos de mantenimiento y más. Siga leyendo para obtener información clave necesaria para elegir, operar y mantener eficientemente estas líneas de conformado de chapa metálica.

¿Cómo funciona una máquina de paneles de techo corrugado?

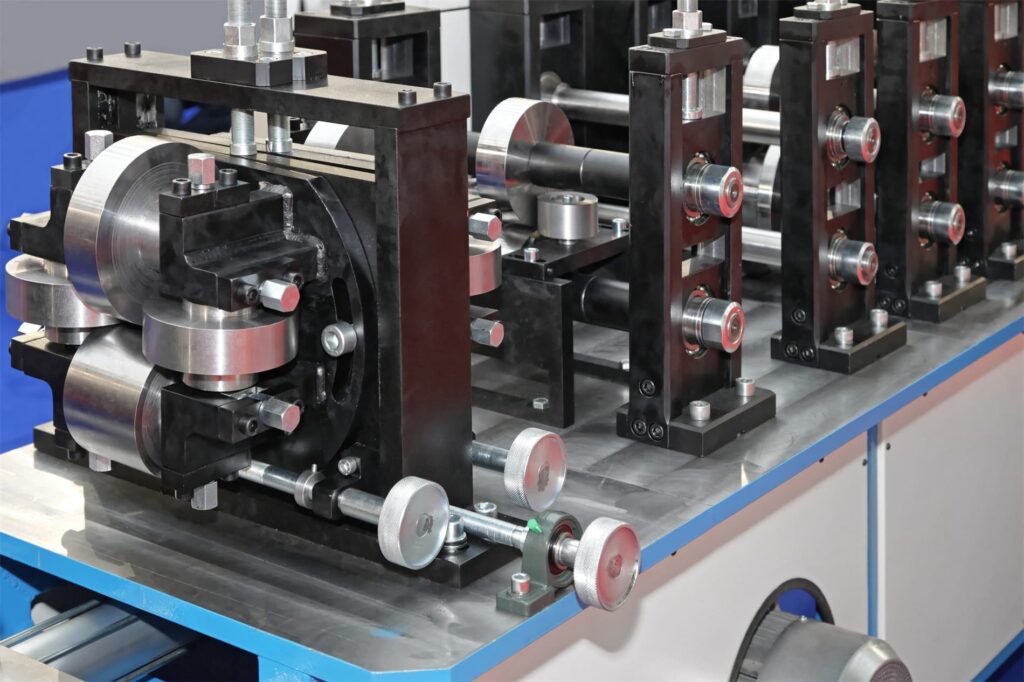

Una máquina para fabricar paneles corrugados funciona mediante laminado en frío y doblado de chapa metálica en perfiles corrugados ondulados bajo presión utilizando rodillos personalizados. La lámina metálica cruda o la bobina se pasa a través de una serie de estaciones de rodillos para darle forma de manera incremental en paneles terminados con corrugaciones según el diseño del perfil.

Los módulos de formación aplican presión sobre la tira para doblarla y deformarla en formas onduladas moldeadas por los troqueles de rodillos. El metal se vuelve más delgado pero conserva su resistencia debido a los cambios en la estructura del grano. La alimentación automatizada, el calibrado, el corte, el corte y las apiladoras permiten la producción secuencial de alta velocidad de paneles en diferentes tamaños según los parámetros ajustables.

Máquina para hacer paneles de techo corrugado 4

Componentes principales de una línea de fabricación de láminas de techo corrugado

Una línea de producción completa de paneles corrugados tiene varios componentes modulares para las funciones de conformado, dimensionamiento y manipulación. Aquí están las piezas clave de la máquina formadora:

Tabla 1. Principales componentes de un formador de rollos de panel corrugado

| S. No | Componente | Propósito |

|---|---|---|

| 1. | Alimentador de bobinas | Alimenta la tira de bobina de metal en la línea |

| 2. | Rodillos alimentadores | Tira de la hoja de metal hacia la máquina |

| 3. | Estaciones de formación | Rodillos troqueladores para doblar metal en ondas |

| 4. | Unidades de tamaño | Calibrar el grosor y ancho de la lámina |

| 5. | Cizalla/cortadora | Cortar muescas o recortar lámina |

| 6. | Cuchillo de corte | Corta las hojas a la longitud deseada |

| 7. | Stacker | Recopila hojas terminadas |

| 8. | Panel de control | Automatización de HMI y PLC |

Tipos de máquinas para fabricar paneles de techo corrugado

Hay algunas formas clave de categorizar las variantes de líneas de producción de paneles corrugados:

Tabla 2. Tipos de Equipos para la Fabricación de Hojas de Techo Corrugado

| Base | Tipos | Detalles |

|---|---|---|

| Diseño de perfil |

Onda sinusoidal

Trapezoidal Forma de azulejo Perfiles personalizados |

Diferentes tamaños y formas de onda |

| Escala de producción |

Deberes ligeros

Deber medio Heavy duty |

Velocidades, anchos y grosores variables |

| Nivel de automatización |

Manual

Semi-automático Totalmente automático |

¿Operador necesario o no? |

| Tipo de techo |

Hojas de asbesto

Hojas de metal Hojas de fibrocemento Hojas de plástico corrugado |

Adecuado para materiales específicos |

Por lo tanto, se puede obtener una línea de paneles de techo para necesidades a pequeña, mediana o gran escala, con configuraciones automatizadas o manuales, y diseñada para los requisitos de material y perfil.

Proceso de trabajo de producción de paneles de techo corrugado paso a paso

El proceso de trabajo típico en una máquina para fabricar láminas corrugadas implica varios pasos, desde la entrada de materia prima hasta los productos terminados:

Figura 1. Diagrama de flujo del proceso de fabricación de paneles de techo corrugado

Máquina para hacer paneles de techo corrugado 5

Alimentación de bobina - La bobina de metal se carga en un desenrollador y se alimenta en la línea de láminas.

Alimentación de hojas - Los rodillos de alimentación sujetan la tira y la tiran a través del equipo a una velocidad ajustable.

Pre-formación - La chapa se dobla preliminarmente para eliminar distorsiones a través de soportes de preformado.

Formando - Múltiples rodillos doblan la lámina en pasos incrementales en corrugaciones onduladas que se ajustan a los perfiles del troquel.

Calibración - Las unidades de dimensionamiento calibran el grosor y el ancho a niveles de tolerancia para la uniformidad del perfil.

Corte/Recorte - Las unidades de muescas cortan ranuras para unir las hojas mientras que las tijeras de corte cortan cada hoja a la longitud.

Apilamiento - Los paneles formados se apilan automática o manualmente a través de apiladores.

Agrupamiento - Las hojas apiladas se agrupan para almacenamiento y transporte.

Control de calidad - Las hojas formadas se someten a controles de calidad antes del embalaje.

Ensamblajes principales de una máquina de láminas de techo corrugado

Echamos un vistazo más de cerca a los conjuntos clave que ingresan materiales, forman las ondas y manejan las hojas terminadas:

Ensamblaje de alimentación de materia prima

- • Mandril de sujeción de bobina

- • Desenrollador alimentado

- • Rodillos guía de lámina

- • Rodillos de alimentación

- • Soldador unión de tiras

Montaje de formación de corrugado

- • Soportes de preformado

- • Estaciones de formación con rodillos troqueladores

- • Medidores de monitoreo de perfil

- • Unidades de calibración de grosor y ancho de lámina

Ensamblaje final

- • Estaciones de corte y ranurado

- • Cizalla/cortadora volante

- • Cintas transportadoras de láminas terminadas

- • Pilas de agrupamiento manual/automático

- \u2022Estaciones de troquelado/embosado (opcional)

La flexibilidad para agregar o quitar módulos y personalizar según las necesidades exactas de producción es un beneficio clave.

Funciones de la máquina clave: Alimentación de material, Formación, Dimensionamiento, Corte, Agrupación

Echamos un vistazo más de cerca a los procesos vitales de fabricación de láminas corrugadas: entradas de materia prima, pasos de formación de perfil de onda, dimensionamiento, corte y agrupamiento de paneles terminados:

Tabla 3. Funciones principales de una línea de producción de paneles de techo corrugado

| Función | Principio de funcionamiento | Componentes Utilizados |

|---|---|---|

| Alimentación de material | Tira de chapa metálica a una velocidad de avance ajustable | De-coiler, guías de lámina, rodillos de alimentación |

| Pre-formación | Aplica doblez preliminar | Soportes de preformado |

| Formación de Perfil | Dobla la hoja incrementalmente en corrugaciones | Estaciones de formación, troqueles de rodillos |

| Dimensionamiento | Calibra el grosor y ancho | Unidades de dimensionamiento con rodillos |

| Corte/Recorte | Corta muescas para unir o corta a la longitud | Cizalla de escotadura y corte |

| Agrupamiento | Apila hojas automáticamente o manualmente | Transportadores, apilador de brazo de agrupación |

La automatización ajustada y el funcionamiento secuencial de los procesos anteriores permiten una producción eficiente de láminas de cartón ondulado a alta velocidad en estas máquinas.

Aspectos clave del diseño de máquinas

Algunos aspectos destacados del diseño de la máquina para fabricar paneles corrugados desde una perspectiva técnica incluyen:

- Rodillos de estampado - Hecho de acero de aleación para resistencia y dureza para dar forma a las láminas. La geometría del troquel define el perfil.

- Método de formación de rollos - Utilizado por sus ventajas como altas velocidades y control del proceso.

- Diseño horizontal - Para una huella más pequeña y disposición secuencial de estaciones.

- Ensamblajes modulares - Permite la personalización de procesos según sea necesario.

- Medidores de espesor - Los bucles de retroalimentación del sensor láser garantizan la uniformidad del grosor.

- Automatización de PLC - Pantalla táctil HMI y software para monitoreo de producción.

Flexibilidad de personalización de máquinas de láminas de techo corrugado

Una fortaleza clave del equipo de fabricación de láminas corrugadas es la flexibilidad para la personalización según las necesidades del usuario:

Tabla 4. Capacidades de personalización de líneas de producción de paneles corrugados

| Pieza de máquina | Parámetros de personalización |

|---|---|

| Rodillos de estampado | Forma y tamaño del perfil de onda |

| Estaciones de formación | Número de pases para formación gradual |

| Soportes de dimensionamiento | Ancho y grosor de la hoja final |

| Unidades de muesca | Forma, tamaño y paso de la muesca |

| Estación de esquila | Longitud de la hoja de corte |

| Desenrollador | Compatibilidad para ancho de bobina de entrada |

| Apilador/enfajador | Tamaño del lote para apilar antes de agrupar |

Las configuraciones modulares permiten adaptaciones para producir láminas de techo corrugado con un grosor de 0.4 mm a 2 mm, ancho máximo de 2250 mm, con varios diseños de perfil y volúmenes de producción.

Elegir fabricantes confiables de máquinas para hacer paneles de techo corrugado

Con tantos proveedores en el mercado, identificar fabricantes de renombre es clave para obtener equipos de alta calidad. Aquí tienes una lista de factores a considerar:

Tabla 5. Cómo seleccionar marcas confiables de máquinas para fabricar láminas corrugadas

| Parámetro | Qué buscar |

|---|---|

| Calidad | Utilice materiales de alta calidad, construcción avanzada |

| Confiabilidad | Evidencia de operación duradera sin problemas |

| Productividad | Volúmenes de producción más altos indican un diseño robusto |

| Costo | Niveles de precios razonables según las especificaciones |

| Personalización | Flexibilidad para configuraciones específicas del usuario |

| Servicio | Capacidad de respuesta para problemas de soporte técnico |

| Historial comprobado | Estudios de caso, testimonios de clientes sobre rendimiento constante |

| Pruebas de producción | Asegúrese de realizar pruebas en la máquina antes del envío |

Verificar los parámetros técnicos es vital, pero la evidencia del rendimiento en campo, el historial de servicio y las reseñas de los clientes ayudan a validar la calidad.

Instalación y puesta en marcha

Los procesos de instalación y puesta en marcha adecuados son vitales para el funcionamiento sin problemas de una línea de fabricación de láminas corrugadas. Aquí están las pautas clave:

Tabla 6. Prácticas recomendadas para la instalación de máquinas de paneles corrugados

| Actividad | Metodología |

|---|---|

| Preparación del sitio | Asegurar una base adecuada, espacio, cableado, clasificación de potencia |

| Descarga y Colocación | Utilice equipos de elevación adecuados, alinee perfectamente |

| Ensamblaje | Ensamblar piezas secuencialmente consultando manuales |

| Cableado | Conecte los cables de forma segura siguiendo el diagrama de circuito |

| Puesta a tierra | Haga el cableado a tierra correctamente para prevenir descargas eléctricas |

| Pruebas de prueba | Establecer parámetros y probar secuencialmente primero con hojas ficticias |

Es necesario cuidar de anclar firmemente el equipo, conectar los interbloqueos, garantizar un flujo de material suave a través de la línea, calibrar sensores, etc. antes de la operación.

Procedimiento de Operación y Control

Observamos la secuencia de funcionamiento paso a paso y la metodología de control:

Pasos de trabajo

- 1. Establecer parámetros en HMI como dimensiones de la hoja, velocidad, tamaño del lote, etc.

- 2. Alimente la tira de bobina en el desenrollador y pásela por las estaciones

- 3.Iniciar ciclo a través del panel o inicio automatizado

- 4. Monitorear sensores de grosor y ancho para uniformidad

- 5. Recopilar hojas formadas y agrupar manual o automáticamente

- 6.Repetir ciclo continuamente para necesidades de producción

Método de control

- • HMI táctil centralizado

- • Lógica PLC paramétrica inteligente

- • Motores servo para control operativo

- • Retroalimentación del sensor láser para precisión

- \u2022Indicadores de advertencia para anomalías

- • Parada de emergencia por seguridad

La programación automatizada sincroniza la velocidad, el funcionamiento y la actuación de diferentes componentes para un funcionamiento eficiente y suave.

Inspección y Mantenimiento Regular

Para mantener un tiempo de actividad alto y un rendimiento máximo, se deben seguir los aspectos de inspección y mantenimiento programados:

Tabla 7. Programa de mantenimiento estándar para una máquina de paneles de techo corrugado

| Frecuencia | Actividad | Método |

|---|---|---|

| Diario |

Verificar niveles de aceite

Ciclo de prueba |

Reponer si es necesario

Iniciar prueba piloto |

| Semanal |

Inspeccionar estaciones

Limpieza del sensor |

Garantizar un funcionamiento sin problemas

Soplar aire comprimido |

| Mensual |

Apriete de pernos

Lubricación |

Apriete los pernos aflojados

Aplicar grasa |

| Trimestral | Reemplazar piezas desgastadas | Verificar rodillos, correas, tuercas, etc. |

El registro de actividades, verificación del desgaste del medidor, tener repuestos a mano y los contratos de servicio anuales son otras mejores prácticas.

Ventajas De Las Máquinas Para Hacer Hojas Corrugadas

Algunas de las principales ventajas de las líneas de producción de paneles corrugados incluyen:

- • Altos volúmenes de producción con velocidades de alrededor de 30-40 metros por minuto

- • Bajos costos operativos debido a la eficiencia del proceso

- • Hojas de buena calidad con grosor y perfil consistentes

- Menor necesidad de mano de obra debido a la automatización

- • Alta disponibilidad y bajos requisitos de mantenimiento

- Flexibilidad de personalización para requisitos del usuario

- • Mayores rendimientos y reducción de desperdicio

Estos beneficios los convierten en una opción de equipo rentable para los fabricantes.

Limitaciones Del Equipo De Panel De Techo Corrugado

Sin embargo, las líneas de fabricación de láminas corrugadas tienen algunas limitaciones de las que los compradores deben ser conscientes:

- • Se necesita un gran espacio para la instalación del equipo

- • Se requiere una alta inversión de capital inicial

- • Personal cualificado necesario para la operación y mantenimiento

- Capacidad limitada de grosor y ancho por máquina

- \u2022Restringido a utilizar alimentaciones de bobina como entrada cruda

- Perfiles restringidos a los juegos de troqueles de rodillos disponibles

Análisis de costos de líneas de producción de láminas corrugadas

Un aspecto clave que los posibles compradores de máquinas para fabricar paneles corrugados consideran es el retorno de la inversión. Aquí tienes un resumen de la economía de costos:

Tabla 8. Desglose tu00edpico de costos de plantas de lu00e1minas de techo corrugado

| Elemento de gasto | Costo indicativo |

|---|---|

| Máquina para hacer láminas corrugadas | USD 100,000 to 500,000 |

| Equipo adicional de herramientas y manipulación | USD 20,000 to 50,000 |

| Infraestructura y servicios públicos de la fábrica | USD 150,000 to 300,000 |

| Inversión Total | USD 300,000 to 850,000 |

Los costos de producción típicos para láminas corrugadas terminadas en estas plantas pueden variar entre USD 2.50 y 5 por metro cuadrado dependiendo de la materia prima, mano de obra, tarifas de servicios públicos, etc.

Con la creciente actividad de infraestructura y las tendencias de reemplazo de plástico, la demanda está aumentando, lo que permite una buena utilización de la capacidad y un retorno de la inversión.

Hojas de techado de metal corrugado - Aplicaciones y uso

Las láminas de techo corrugado fabricadas en estas máquinas se utilizan en aplicaciones industriales, comerciales y residenciales.

- Almacenes

- • Instalaciones de producción

- • Edificios agrícolas

- • Centros comerciales

- • Apartamentos

- • Casas pequeñas

- Estructuras temporales

- • Proyectos de renovación

La asequibilidad ligera junto con beneficios prácticos como fácil instalación, durabilidad, resistencia a la intemperie, naturaleza respetuosa con el medio ambiente impulsan el uso generalizado.

Máquina para hacer paneles de techo corrugado 6

Preguntas frecuentes

P: ¿Qué materiales se pueden formar en láminas corrugadas?

A: Los materiales comunes utilizados son acero, aluminio, zinc pero también placas de fibrocemento, láminas de betún, plásticos reciclados, etc.

P: ¿Qué grosores de bobina puede manejar una máquina estándar?

A: Las máquinas generalmente pueden procesar bobinas de metal con un grosor de 0.3 mm a 3 mm. El límite superior llega hasta 6 mm con equipos pesados.

Q: ¿Puedo obtener ondas de perfil personalizadas o recubrimientos especiales?

A: Sí, los troqueles de rodillos personalizados ayudan a obtener diferentes formas de perfil. También se pueden integrar recubrimientos especiales o pinturas utilizando estaciones de acabado adicionales.

P: ¿Cómo reducir los niveles de ruido en estas máquinas?

A: Métodos como recintos acústicos, amortiguadores de vibraciones, almohadillas de aislamiento ayudan a atenuar el ruido de funcionamiento. El mantenimiento preventivo también minimiza el sonido.

P: ¿Qué factores afectan el costo total de la línea?

A: Los determinantes clave son la velocidad/volumen de producción, el ancho/espesor de la lámina, el nivel de automatización, las herramientas accesorias, las necesidades de personalización, etc.

P: ¿Cuánta área se necesita para instalar una planta de fabricación de láminas corrugadas?

A: Un área de alrededor de 800 a 2500 pies cuadrados es ideal para una línea de producción de láminas corrugadas e instalación de sistemas auxiliares.

Q: ¿Puede ser una buena opción el equipo usado/reformado para fabricar paneles de cartón ondulado?

A: Sí, se pueden obtener beneficios de costos, pero asegúrese de reemplazar todos los elementos desgastados, disposiciones de garantía, etc. Verifique minuciosamente la condición de la máquina antes de la compra.

Conclusión

Hemos cubierto una guía completa que abarca desde los principios de funcionamiento de la máquina de láminas corrugadas, los componentes principales, los procesos por funciones, la orientación operativa, las normas de mantenimiento, la economía de precios hasta las aplicaciones de las placas producidas en estas líneas.

La evolución de plantas de producción de paneles corrugados versátiles y fáciles de usar con características automatizadas ha hecho que el establecimiento de negocios rentables de fabricación de láminas para techos sea mucho más viable para pequeñas y medianas empresas. La selección cuidadosa de las capacidades del equipo en línea con los objetivos de producción, las normas de calidad y la capacidad de actualización para futuras necesidades es clave para el éxito a largo plazo.

Con la industria de la construcción proyectada para seguir creciendo a más del 5% anual en los próximos años, las perspectivas de demanda para los paneles de techo y pared de metal corrugado preingeniería son prometedoras. Esto crea un buen entorno de inversión para las empresas manufactureras que buscan ingresar a este mercado.

Publicaciones recientes

26 de octubre de 2016

El Contratista de Ingeniería Más ExitosoContáctenos para obtener la cotización más reciente

Contáctenos para obtener la cotización más reciente. Te encontrarás trabajando en una verdadera asociación que resulta en una experiencia increíble y un producto final que es el mejor.